- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

సబ్స్ట్రేట్ కట్టింగ్ మరియు గ్రైండింగ్ ప్రక్రియ

2024-04-01

SiC సబ్స్ట్రేట్ మెటీరియల్ SiC చిప్ యొక్క కోర్. సబ్స్ట్రేట్ యొక్క ఉత్పత్తి ప్రక్రియ: సింగిల్ క్రిస్టల్ గ్రోత్ ద్వారా SiC క్రిస్టల్ కడ్డీని పొందిన తర్వాత; అప్పుడు సిద్ధంSiC సబ్స్ట్రేట్మృదువైన, చుట్టుముట్టడం, కత్తిరించడం, గ్రౌండింగ్ (సన్నబడటం) అవసరం; మెకానికల్ పాలిషింగ్, కెమికల్ మెకానికల్ పాలిషింగ్; మరియు శుభ్రపరచడం, పరీక్షించడం, మొదలైన ప్రక్రియ

క్రిస్టల్ పెరుగుదలకు మూడు ప్రధాన పద్ధతులు ఉన్నాయి: భౌతిక ఆవిరి రవాణా (PVT), అధిక ఉష్ణోగ్రత రసాయన ఆవిరి నిక్షేపణ (HT-CVD) మరియు ద్రవ దశ ఎపిటాక్సీ (LPE). ఈ దశలో SiC సబ్స్ట్రేట్ల వాణిజ్య వృద్ధికి PVT పద్ధతి ప్రధాన స్రవంతి పద్ధతి. SiC క్రిస్టల్ యొక్క పెరుగుదల ఉష్ణోగ్రత 2000°C కంటే ఎక్కువగా ఉంటుంది, దీనికి అధిక ఉష్ణోగ్రత మరియు పీడన నియంత్రణ అవసరం. ప్రస్తుతం, అధిక డిస్లోకేషన్ డెన్సిటీ మరియు హై క్రిస్టల్ డిఫెక్ట్స్ వంటి సమస్యలు ఉన్నాయి.

సబ్స్ట్రేట్ కట్టింగ్ తదుపరి ప్రాసెసింగ్ కోసం క్రిస్టల్ కడ్డీని పొరలుగా కట్ చేస్తుంది. కట్టింగ్ పద్ధతి తదుపరి గ్రౌండింగ్ మరియు సిలికాన్ కార్బైడ్ సబ్స్ట్రేట్ పొరల యొక్క ఇతర ప్రక్రియల సమన్వయాన్ని ప్రభావితం చేస్తుంది. కడ్డీ కట్టింగ్ ప్రధానంగా మోర్టార్ మల్టీ-వైర్ కటింగ్ మరియు డైమండ్ వైర్ రంపపు కటింగ్ మీద ఆధారపడి ఉంటుంది. ఇప్పటికే ఉన్న చాలా SiC పొరలు డైమండ్ వైర్ ద్వారా కత్తిరించబడతాయి. అయినప్పటికీ, SiC అధిక కాఠిన్యం మరియు పెళుసుదనాన్ని కలిగి ఉంటుంది, దీని ఫలితంగా తక్కువ పొర దిగుబడి మరియు తీగలను కత్తిరించడానికి అధిక వినియోగ వ్యయం అవుతుంది. అధునాతన ప్రశ్నలు. అదే సమయంలో, 8-అంగుళాల వేఫర్ల కోత సమయం 6-అంగుళాల పొరల కంటే చాలా ఎక్కువగా ఉంటుంది మరియు కట్ లైన్లు చిక్కుకునే ప్రమాదం కూడా ఎక్కువగా ఉంటుంది, ఫలితంగా దిగుబడి తగ్గుతుంది.

సబ్స్ట్రేట్ కట్టింగ్ టెక్నాలజీ అభివృద్ధి ట్రెండ్ లేజర్ కట్టింగ్, ఇది క్రిస్టల్ లోపల సవరించిన పొరను ఏర్పరుస్తుంది మరియు సిలికాన్ కార్బైడ్ క్రిస్టల్ నుండి పొరను తీసివేస్తుంది. ఇది మెటీరియల్ నష్టం మరియు యాంత్రిక ఒత్తిడి నష్టం లేకుండా నాన్-కాంటాక్ట్ ప్రాసెసింగ్, కాబట్టి నష్టం తక్కువగా ఉంటుంది, దిగుబడి ఎక్కువగా ఉంటుంది మరియు ప్రాసెసింగ్ పద్ధతి అనువైనది మరియు SiC ప్రాసెస్ చేయబడిన ఉపరితల ఆకృతి మెరుగ్గా ఉంటుంది.

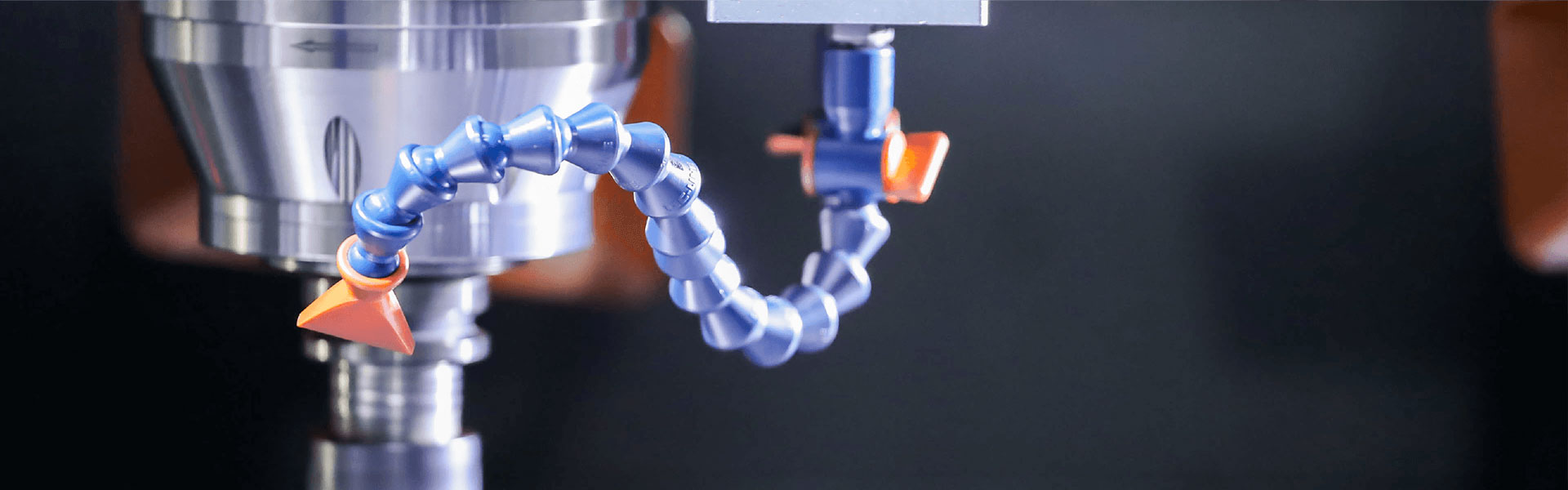

SiC సబ్స్ట్రేట్గ్రౌండింగ్ ప్రాసెసింగ్లో గ్రౌండింగ్ (సన్నబడటం) మరియు పాలిషింగ్ ఉంటాయి. SiC సబ్స్ట్రేట్ యొక్క ప్లానరైజేషన్ ప్రక్రియ ప్రధానంగా రెండు ప్రక్రియ మార్గాలను కలిగి ఉంటుంది: గ్రౌండింగ్ మరియు సన్నబడటం.

గ్రౌండింగ్ కఠినమైన గ్రౌండింగ్ మరియు జరిమానా గ్రౌండింగ్ విభజించబడింది. ప్రధాన స్రవంతి కఠినమైన గ్రౌండింగ్ ప్రక్రియ పరిష్కారం సింగిల్ క్రిస్టల్ డైమండ్ గ్రౌండింగ్ ద్రవంతో కలిపిన కాస్ట్ ఐరన్ డిస్క్. పాలీక్రిస్టలైన్ డైమండ్ పౌడర్ మరియు పాలీక్రిస్టలైన్ లాంటి డైమండ్ పౌడర్ అభివృద్ధి చెందిన తర్వాత, సిలికాన్ కార్బైడ్ ఫైన్ గ్రైండింగ్ ప్రాసెస్ సొల్యూషన్ అనేది పాలీక్రిస్టలైన్ లాంటి ఫైన్ గ్రైండింగ్ ఫ్లూయిడ్తో కలిపి పాలియురేతేన్ ప్యాడ్. కొత్త ప్రక్రియ పరిష్కారం తేనెగూడు పాలిషింగ్ ప్యాడ్తో కలిపిన అబ్రాసివ్లు.

సన్నబడటం రెండు దశలుగా విభజించబడింది: కఠినమైన గ్రౌండింగ్ మరియు జరిమానా గ్రౌండింగ్. సన్నబడటానికి యంత్రం మరియు గ్రౌండింగ్ చక్రం యొక్క పరిష్కారం స్వీకరించబడింది. ఇది అధిక స్థాయి ఆటోమేషన్ను కలిగి ఉంది మరియు గ్రౌండింగ్ సాంకేతిక మార్గాన్ని భర్తీ చేస్తుందని భావిస్తున్నారు. సన్నబడటం ప్రక్రియ పరిష్కారం క్రమబద్ధీకరించబడింది మరియు అధిక-ఖచ్చితమైన గ్రౌండింగ్ చక్రాల సన్నబడటం పాలిషింగ్ రింగ్ కోసం సింగిల్-సైడెడ్ మెకానికల్ పాలిషింగ్ (DMP)ని సేవ్ చేయవచ్చు; గ్రౌండింగ్ వీల్స్ యొక్క ఉపయోగం వేగవంతమైన ప్రాసెసింగ్ వేగం, ప్రాసెసింగ్ ఉపరితల ఆకృతిపై బలమైన నియంత్రణను కలిగి ఉంటుంది మరియు పెద్ద-పరిమాణ పొర ప్రాసెసింగ్కు అనుకూలంగా ఉంటుంది. అదే సమయంలో, గ్రైండింగ్ యొక్క డబుల్-సైడెడ్ ప్రాసెసింగ్తో పోలిస్తే, సన్నబడటం అనేది ఒకే-వైపు ప్రాసెసింగ్ ప్రక్రియ, ఇది ఎపిటాక్సియల్ తయారీ మరియు పొర ప్యాకేజింగ్ సమయంలో పొర యొక్క వెనుక భాగాన్ని గ్రౌండింగ్ చేయడానికి కీలకమైన ప్రక్రియ. సన్నబడటం ప్రక్రియను ప్రోత్సహించడంలో ఇబ్బంది గ్రౌండింగ్ చక్రాల పరిశోధన మరియు అభివృద్ధి మరియు అధిక తయారీ సాంకేతిక అవసరాలలో కష్టం. గ్రౌండింగ్ చక్రాల స్థానికీకరణ యొక్క డిగ్రీ చాలా తక్కువగా ఉంటుంది మరియు వినియోగ వస్తువుల ధర ఎక్కువగా ఉంటుంది. ప్రస్తుతం, గ్రైండింగ్ వీల్ మార్కెట్ ప్రధానంగా డిస్కోచే ఆక్రమించబడింది.

పాలిషింగ్ ను సున్నితంగా చేయడానికి ఉపయోగిస్తారుSiC సబ్స్ట్రేట్, ఉపరితల గీతలు తొలగించడం, కరుకుదనాన్ని తగ్గించడం మరియు ప్రాసెసింగ్ ఒత్తిడిని తొలగించడం. ఇది రెండు దశలుగా విభజించబడింది: కఠినమైన పాలిషింగ్ మరియు ఫైన్ పాలిషింగ్. అల్యూమినా పాలిషింగ్ లిక్విడ్ తరచుగా సిలికాన్ కార్బైడ్ యొక్క కఠినమైన పాలిషింగ్ కోసం ఉపయోగించబడుతుంది మరియు అల్యూమినియం ఆక్సైడ్ పాలిషింగ్ లిక్విడ్ ఎక్కువగా ఫైన్ పాలిషింగ్ కోసం ఉపయోగించబడుతుంది. సిలికాన్ ఆక్సైడ్ పాలిషింగ్ ద్రవం.