- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

CVD ఆపరేషన్లలో ప్లాస్మా ప్రక్రియలు

2024-05-10

1. చాంబర్ క్లీనింగ్

రసాయన ఆవిరి నిక్షేపణ (CVD) ప్రక్రియలో, నిక్షేపాలు పొర యొక్క ఉపరితలంపై మాత్రమే కాకుండా ప్రాసెస్ చాంబర్ మరియు దాని గోడలలోని భాగాలపై కూడా ఏర్పడతాయి. స్థిరమైన ప్రక్రియ పరిస్థితులను నిర్వహించడానికి మరియు పొరల కణ కాలుష్యాన్ని నివారించడానికి భాగాలపై నిక్షిప్తం చేయబడిన ఫిల్మ్లను క్రమం తప్పకుండా తొలగించాలి. చాలా CVD గదులు శుభ్రపరచడానికి ఫ్లోరిన్ ఆధారిత రసాయన ప్రతిచర్య వాయువులను ఉపయోగిస్తాయి.

సిలికాన్ ఆక్సైడ్ CVD చాంబర్లలో, ప్లాస్మా క్లీనింగ్ సాధారణంగా CF4, C2F6 మరియు C3F8 వంటి ఫ్లోరోకార్బన్ వాయువులను కలిగి ఉంటుంది, ఇవి ప్లాస్మాలో కుళ్ళిపోయి ఫ్లోరిన్ రాడికల్స్ను విడుదల చేస్తాయి. రసాయన ప్రతిచర్యలు ఈ క్రింది విధంగా సూచించబడతాయి:

·e- + CF4 -> CF3 + F + e-

· e- + C2F6 -> C2F5 + F + e-

ఫ్లోరిన్ పరమాణువులు, అత్యంత రియాక్టివ్ రాడికల్స్లో ఉన్నాయి, సిలికాన్ ఆక్సైడ్తో వేగంగా స్పందించి వాయు SiF4ని ఏర్పరుస్తాయి, వీటిని గది నుండి సులభంగా ఖాళీ చేయవచ్చు:

·F + SiO2 -> SiF4 + O2 + ఇతర అస్థిర ఉప ఉత్పత్తులు

టంగ్స్టన్ CVD చాంబర్లు సాధారణంగా SF6 మరియు NF3లను ఫ్లోరిన్ మూలాలుగా ఉపయోగిస్తాయి. ఫ్లోరిన్ రాడికల్లు టంగ్స్టన్తో చర్య జరిపి అస్థిర టంగ్స్టన్ హెక్సాఫ్లోరైడ్ (WF6)ను ఉత్పత్తి చేస్తాయి, వీటిని వాక్యూమ్ పంపుల ద్వారా గది నుండి ఖాళీ చేయవచ్చు. ప్లాస్మాలోని ఫ్లోరిన్ యొక్క ఉద్గార లక్షణాలను పర్యవేక్షించడం ద్వారా, గది యొక్క అధిక శుద్దీకరణను నివారించడం ద్వారా ప్లాస్మా చాంబర్ శుభ్రపరచడం స్వయంచాలకంగా ముగించబడుతుంది. ఈ అంశాలు మరింత వివరంగా చర్చించబడతాయి.

2. గ్యాప్ ఫిల్

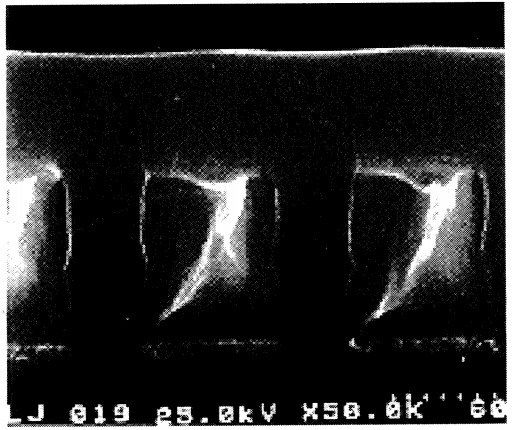

4:1 కారక నిష్పత్తితో లోహ రేఖల మధ్య అంతరం 0.25 µm కు తగ్గినప్పుడు, చాలా CVD నిక్షేపణ పద్ధతులు ఖాళీలు లేకుండా ఖాళీలను పూరించడానికి కష్టపడతాయి. అధిక-సాంద్రత గల ప్లాస్మా CVD (HDP-CVD) శూన్యాలను సృష్టించకుండా అటువంటి ఇరుకైన ఖాళీలను పూరించగలదు (క్రింద ఉన్న బొమ్మను చూడండి). HDP-CVD ప్రక్రియ తర్వాత వివరించబడుతుంది.

3. ప్లాస్మా ఎచింగ్

వెట్ ఎచింగ్తో పోలిస్తే, ప్లాస్మా ఎచింగ్ అనిసోట్రోపిక్ ఎట్చ్ ప్రొఫైల్స్, ఆటోమేటిక్ ఎండ్-పాయింట్ డిటెక్షన్ మరియు తక్కువ రసాయన వినియోగం వంటి ప్రయోజనాలను అందిస్తుంది, సహేతుకమైన అధిక ఎట్చ్ రేట్లు, మంచి ఎంపిక మరియు ఏకరూపత.

4. Etch ప్రొఫైల్స్ నియంత్రణ

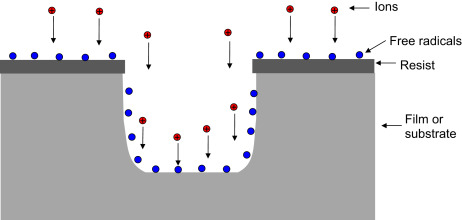

సెమీకండక్టర్ తయారీలో ప్లాస్మా ఎచింగ్ విస్తృతంగా వ్యాపించడానికి ముందు, చాలా పొర ఫ్యాబ్లు నమూనా బదిలీ కోసం తడి రసాయన ఎచింగ్ను ఉపయోగించాయి. అయినప్పటికీ, వెట్ ఎచింగ్ అనేది ఐసోట్రోపిక్ ప్రక్రియ (ప్రతి దిశలో ఒకే రేటుతో చెక్కడం). లక్షణ పరిమాణాలు 3 µm కంటే తక్కువ కుదించబడినప్పుడు, ఐసోట్రోపిక్ ఎచింగ్ అండర్కటింగ్కు దారి తీస్తుంది, తడి ఎచింగ్ అప్లికేషన్ను పరిమితం చేస్తుంది.

ప్లాస్మా ప్రక్రియలలో, అయాన్లు పొర ఉపరితలంపై నిరంతరం బాంబు దాడి చేస్తాయి. లాటిస్ డ్యామేజ్ మెకానిజమ్స్ లేదా సైడ్వాల్ పాసివేషన్ మెకానిజమ్స్ ద్వారా అయినా, ప్లాస్మా ఎచింగ్ అనిసోట్రోపిక్ ఎట్చ్ ప్రొఫైల్లను సాధించగలదు. ఎచింగ్ ప్రక్రియలో ఒత్తిడిని తగ్గించడం ద్వారా, అయాన్ల సగటు ఉచిత మార్గాన్ని పెంచవచ్చు, తద్వారా మెరుగైన ప్రొఫైల్ నియంత్రణ కోసం అయాన్ ఘర్షణలను తగ్గించవచ్చు.

5. ఎట్చ్ రేట్ మరియు సెలెక్టివిటీ

ప్లాస్మాలోని అయాన్ బాంబర్డ్మెంట్ ఉపరితల అణువుల రసాయన బంధాలను విచ్ఛిన్నం చేయడంలో సహాయపడుతుంది, ప్లాస్మా ద్వారా ఉత్పన్నమయ్యే రాడికల్లకు వాటిని బహిర్గతం చేస్తుంది. భౌతిక మరియు రసాయన చికిత్స యొక్క ఈ కలయిక ఎచింగ్ యొక్క రసాయన ప్రతిచర్య రేటును గణనీయంగా పెంచుతుంది. ఎట్చ్ రేట్ మరియు సెలెక్టివిటీ ప్రాసెస్ అవసరాల ద్వారా నిర్దేశించబడతాయి. అయాన్ బాంబర్డ్మెంట్ మరియు రాడికల్స్ రెండూ ఎచింగ్లో కీలక పాత్ర పోషిస్తాయి మరియు RF శక్తి అయాన్ బాంబర్మెంట్ మరియు రాడికల్లను నియంత్రించగలదు కాబట్టి, ఎట్చ్ రేటును నియంత్రించడానికి RF శక్తి కీలకమైన పరామితి అవుతుంది. RF శక్తిని పెంచడం వలన ఎట్చ్ రేటు గణనీయంగా పెరుగుతుంది, ఇది మరింత వివరంగా చర్చించబడుతుంది, ఇది ఎంపికను కూడా ప్రభావితం చేస్తుంది.

6. ఎండ్ పాయింట్ డిటెక్షన్

ప్లాస్మా లేకుండా, ఎట్చ్ ఎండ్-పాయింట్ తప్పనిసరిగా సమయం లేదా ఆపరేటర్ దృశ్య తనిఖీ ద్వారా నిర్ణయించబడాలి. ప్లాస్మా ప్రక్రియలలో, అంతర్లీన (ఎండ్-పాయింట్) పదార్థాన్ని చెక్కడం ప్రారంభించడానికి ఉపరితల పదార్థం ద్వారా ఎచింగ్ పురోగమిస్తుంది, ఎట్చ్ ఉప-ఉత్పత్తులలో మార్పు కారణంగా ప్లాస్మా యొక్క రసాయన కూర్పు మారుతుంది, ఉద్గార రంగులో మార్పు ద్వారా స్పష్టంగా తెలుస్తుంది. ఆప్టికల్ సెన్సార్లతో ఉద్గార రంగులో మార్పును పర్యవేక్షించడం ద్వారా, ఎచ్ ఎండ్-పాయింట్ స్వయంచాలకంగా ప్రాసెస్ చేయబడుతుంది. IC ఉత్పత్తిలో, ఇది అత్యంత విలువైన సాధనం.**