- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC సబ్స్ట్రేట్ ప్రాసెసింగ్లో ప్రధాన దశలు

2024-05-27

4H- ప్రాసెసింగ్SiC సబ్స్ట్రేట్ప్రధానంగా క్రింది దశలను కలిగి ఉంటుంది:

1. క్రిస్టల్ ప్లేన్ ఓరియంటేషన్: క్రిస్టల్ కడ్డీని ఓరియంట్ చేయడానికి ఎక్స్-రే డిఫ్రాక్షన్ పద్ధతిని ఉపయోగించండి. X-కిరణాల పుంజం క్రిస్టల్ ప్లేన్పై సంభవించినప్పుడు, అది దిశాత్మకంగా ఉండాలి, క్రిస్టల్ ప్లేన్ దిశ విక్షేపం చేయబడిన పుంజం యొక్క కోణం ద్వారా నిర్ణయించబడుతుంది.

2. స్థూపాకార టంబ్లింగ్: గ్రాఫైట్ క్రూసిబుల్లో పెరిగిన సింగిల్ క్రిస్టల్ యొక్క వ్యాసం ప్రామాణిక పరిమాణం కంటే పెద్దది మరియు స్థూపాకార టంబ్లింగ్ ద్వారా వ్యాసం ప్రామాణిక పరిమాణానికి తగ్గించబడుతుంది.

3. ఎండ్ గ్రౌండింగ్: 4-అంగుళాల 4H-SiC సబ్స్ట్రేట్ సాధారణంగా రెండు పొజిషనింగ్ అంచులను కలిగి ఉంటుంది, ప్రధాన స్థాన అంచు మరియు సహాయక స్థాన అంచు. పొజిషనింగ్ అంచులు ముగింపు ముఖం ద్వారా మెత్తగా ఉంటాయి.

4. వైర్ కట్టింగ్: 4H-SiC సబ్స్ట్రేట్ల ప్రాసెసింగ్లో వైర్ కట్టింగ్ అనేది ఒక ముఖ్యమైన ప్రక్రియ. వైర్ కట్టింగ్ ప్రక్రియలో ఏర్పడిన పగుళ్లు మరియు అవశేష ఉపరితల నష్టం తదుపరి ప్రక్రియపై ప్రతికూల ప్రభావాన్ని చూపుతుంది. ఒక వైపు, ఇది తదుపరి ప్రక్రియకు అవసరమైన సమయాన్ని పొడిగిస్తుంది మరియు మరోవైపు, ఇది పొరను కోల్పోయేలా చేస్తుంది. ప్రస్తుతం, సాధారణంగా ఉపయోగించే సిలికాన్ కార్బైడ్ వైర్ కట్టింగ్ ప్రక్రియ రెసిప్రొకేటింగ్ డైమండ్-బాండెడ్ అబ్రాసివ్ మల్టీ-వైర్ కటింగ్. ది4H-SiC కడ్డీడైమండ్ రాపిడితో బంధించబడిన మెటల్ వైర్ యొక్క పరస్పర కదలిక ద్వారా ప్రధానంగా కత్తిరించబడుతుంది. వైర్-కట్ పొర యొక్క మందం సుమారు 500 μm, మరియు పొర ఉపరితలంపై పెద్ద సంఖ్యలో వైర్-కట్ గీతలు మరియు లోతైన ఉప-ఉపరితల నష్టం ఉన్నాయి.

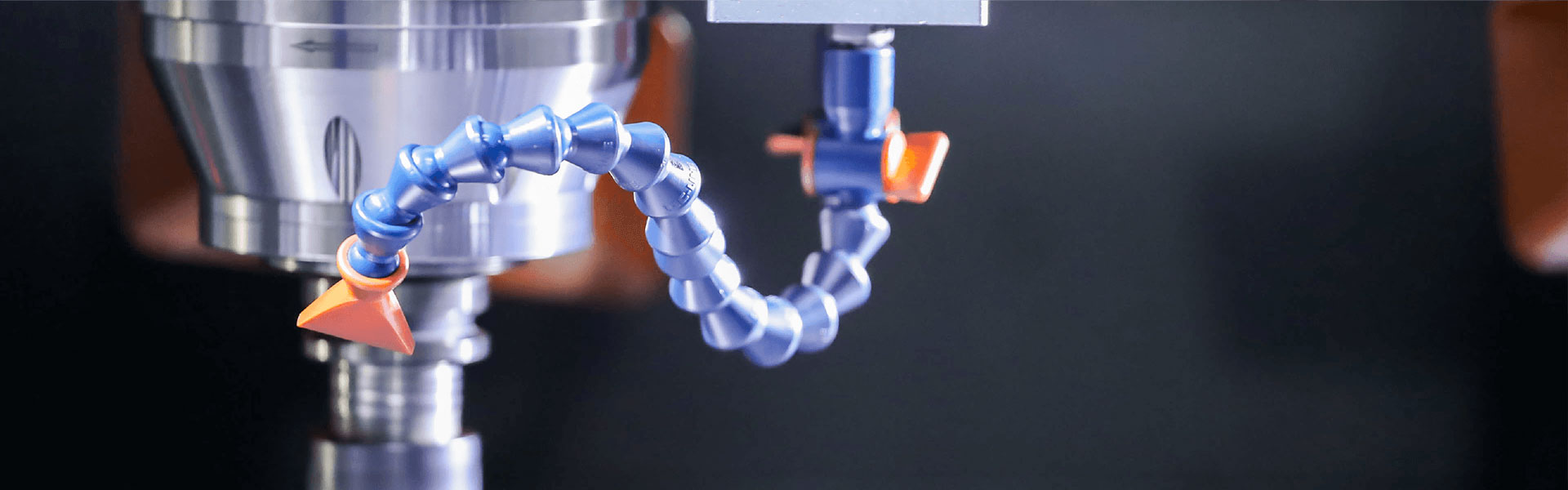

5. చాంఫరింగ్: తదుపరి ప్రాసెసింగ్ సమయంలో పొర అంచున చిప్పింగ్ మరియు పగుళ్లు ఏర్పడకుండా నిరోధించడానికి మరియు తదుపరి ప్రక్రియలలో గ్రైండింగ్ ప్యాడ్లు, పాలిషింగ్ ప్యాడ్లు మొదలైన వాటి నష్టాన్ని తగ్గించడానికి, వైర్ తర్వాత పదునైన పొర అంచులను గ్రైండ్ చేయడం అవసరం. ఆకారాన్ని పేర్కొనండి.

6. సన్నబడటం: 4H-SiC కడ్డీల వైర్ కట్టింగ్ ప్రక్రియ పొర ఉపరితలంపై పెద్ద సంఖ్యలో గీతలు మరియు ఉప-ఉపరితల నష్టాన్ని కలిగిస్తుంది. డైమండ్ గ్రౌండింగ్ వీల్స్ సన్నబడటానికి ఉపయోగిస్తారు. ఈ గీతలు మరియు డ్యామేజీని వీలైనంత వరకు తొలగించడమే ప్రధాన ఉద్దేశ్యం.

7. గ్రౌండింగ్: గ్రౌండింగ్ ప్రక్రియ కఠినమైన గ్రౌండింగ్ మరియు జరిమానా గ్రౌండింగ్ విభజించబడింది. నిర్దిష్ట ప్రక్రియ సన్నబడటానికి సమానంగా ఉంటుంది, అయితే చిన్న కణ పరిమాణాలతో బోరాన్ కార్బైడ్ లేదా డైమండ్ అబ్రాసివ్లు ఉపయోగించబడతాయి మరియు తొలగింపు రేటు తక్కువగా ఉంటుంది. ఇది ప్రధానంగా సన్నబడటం ప్రక్రియలో తొలగించలేని కణాలను తొలగిస్తుంది. గాయాలు మరియు కొత్తగా ప్రవేశపెట్టిన గాయాలు.

8. పాలిషింగ్: పాలిషింగ్ అనేది 4H-SiC సబ్స్ట్రేట్ ప్రాసెసింగ్లో చివరి దశ, మరియు రఫ్ పాలిషింగ్ మరియు ఫైన్ పాలిషింగ్గా కూడా విభజించబడింది. పొర యొక్క ఉపరితలం పాలిషింగ్ ద్రవం యొక్క చర్యలో మృదువైన ఆక్సైడ్ పొరను ఉత్పత్తి చేస్తుంది మరియు అల్యూమినియం ఆక్సైడ్ లేదా సిలికాన్ ఆక్సైడ్ రాపిడి కణాల యాంత్రిక చర్యలో ఆక్సైడ్ పొర తొలగించబడుతుంది. ఈ ప్రక్రియ పూర్తయిన తర్వాత, సబ్స్ట్రేట్ ఉపరితలంపై ప్రాథమికంగా ఎటువంటి గీతలు మరియు ఉప-ఉపరితల నష్టం ఉండదు మరియు ఇది చాలా తక్కువ ఉపరితల కరుకుదనాన్ని కలిగి ఉంటుంది. 4H-SiC సబ్స్ట్రేట్ యొక్క అల్ట్రా-స్మూత్ మరియు డ్యామేజ్-ఫ్రీ ఉపరితలాన్ని సాధించడానికి ఇది కీలక ప్రక్రియ.

9. శుభ్రపరచడం: ప్రాసెసింగ్ ప్రక్రియలో మిగిలిపోయిన కణాలు, లోహాలు, ఆక్సైడ్ ఫిల్మ్లు, సేంద్రీయ పదార్థాలు మరియు ఇతర కాలుష్య కారకాలను తొలగించండి.