- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

సెమీకండక్టర్ పరిశ్రమలో డ్రై ఎచింగ్ టెక్నాలజీని అర్థం చేసుకోవడం

2024-06-11

చెక్కడం అనేది రూపొందించిన నిర్మాణ నమూనాలను సాధించడానికి భౌతిక లేదా రసాయన మార్గాల ద్వారా పదార్థాన్ని ఎంపిక చేసి తొలగించే సాంకేతికతను సూచిస్తుంది.

ప్రస్తుతం, అనేక సెమీకండక్టర్ పరికరాలు మీసా పరికర నిర్మాణాలను ఉపయోగిస్తాయి, ఇవి ప్రధానంగా రెండు రకాల ఎచింగ్ ద్వారా సృష్టించబడతాయి:తడి చెక్కడం మరియు పొడి చెక్కడం. సెమీకండక్టర్ పరికర తయారీలో సాధారణ మరియు వేగవంతమైన తడి ఎచింగ్ ముఖ్యమైన పాత్ర పోషిస్తున్నప్పటికీ, ఇది ఐసోట్రోపిక్ ఎచింగ్ మరియు పేలవమైన ఏకరూపత వంటి స్వాభావిక లోపాలను కలిగి ఉంది, దీని ఫలితంగా చిన్న-పరిమాణ నమూనాలను బదిలీ చేసేటప్పుడు పరిమిత నియంత్రణ ఉంటుంది. డ్రై ఎచింగ్, అయితే, అధిక అనిసోట్రోపి, మంచి ఏకరూపత మరియు పునరావృతతతో, సెమీకండక్టర్ పరికర తయారీ ప్రక్రియలలో ప్రముఖంగా మారింది. "డ్రై ఎచింగ్" అనే పదం విస్తృతంగా లేజర్ ఎచింగ్, ప్లాస్మా ఎచింగ్ మరియు రసాయన ఆవిరి ఎచింగ్తో సహా ఉపరితల పదార్థాలను తొలగించడానికి మరియు సూక్ష్మ మరియు నానో నమూనాలను బదిలీ చేయడానికి ఉపయోగించే ఏదైనా నాన్-వెట్ ఎచింగ్ టెక్నాలజీని సూచిస్తుంది. ఈ టెక్స్ట్లో చర్చించబడిన డ్రై ఎచింగ్ అనేది మెటీరియల్ ఉపరితలాలను సవరించడానికి ప్లాస్మా డిశ్చార్జ్-భౌతిక లేదా రసాయనికంగా ఉపయోగించే ప్రక్రియల యొక్క ఇరుకైన అనువర్తనానికి సంబంధించినది. ఇది అనేక సాధారణ పారిశ్రామిక ఎచింగ్ టెక్నాలజీలను కవర్ చేస్తుందిఅయాన్ బీమ్ ఎచింగ్ (IBE), రియాక్టివ్ అయాన్ ఎచింగ్ (RIE), ఎలక్ట్రాన్ సైక్లోట్రాన్ రెసొనెన్స్ (ECR) ప్లాస్మా ఎచింగ్ మరియు ఇండక్టివ్లీ కపుల్డ్ ప్లాస్మా (ICP) ఎచింగ్.

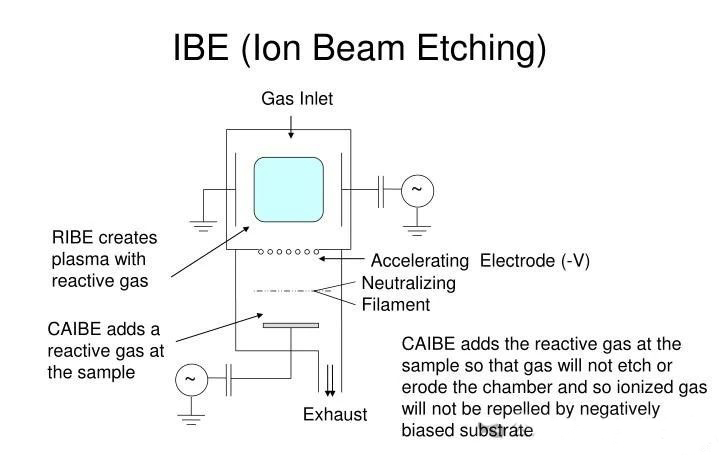

1. అయాన్ బీమ్ ఎచింగ్ (IBE)

అయాన్ మిల్లింగ్ అని కూడా పిలుస్తారు, IBE 1970 లలో పూర్తిగా భౌతిక ఎచింగ్ పద్ధతిగా అభివృద్ధి చేయబడింది. ఈ ప్రక్రియలో జడ వాయువుల నుండి సృష్టించబడిన అయాన్ కిరణాలు (Ar, Xe వంటివి) ఉంటాయి, ఇవి లక్ష్య పదార్థం యొక్క ఉపరితలంపై బాంబు దాడి చేయడానికి వోల్టేజ్ ద్వారా వేగవంతం చేయబడతాయి. అయాన్లు ఉపరితల పరమాణువులకు శక్తిని బదిలీ చేస్తాయి, దీని వలన వారి బంధన శక్తిని మించిన శక్తి ఉన్నవారు దూరంగా చిమ్ముతారు. ఈ సాంకేతికత అయాన్ పుంజం యొక్క దిశ మరియు శక్తిని నియంత్రించడానికి వేగవంతమైన వోల్టేజ్ను ఉపయోగిస్తుంది, దీని ఫలితంగా అద్భుతమైన ఎట్చ్ అనిసోట్రోపి మరియు రేటు నియంత్రణ ఉంటుంది. సిరామిక్స్ మరియు కొన్ని లోహాల వంటి రసాయనికంగా స్థిరంగా ఉండే పదార్థాలను చెక్కడానికి ఇది అనువైనది అయితే, లోతైన ఎట్చెస్ కోసం మందమైన మాస్క్ల అవసరం చెక్కడం ఖచ్చితత్వాన్ని రాజీ చేస్తుంది మరియు అధిక-శక్తి అయాన్ బాంబర్మెంట్ లాటిస్ అంతరాయాల కారణంగా అనివార్యమైన విద్యుత్ నష్టాన్ని కలిగించవచ్చు.

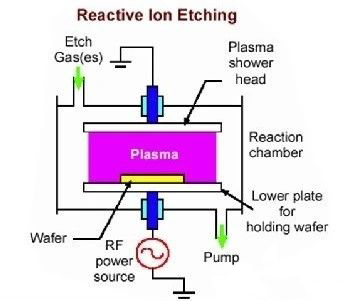

2. రియాక్టివ్ అయాన్ ఎచింగ్ (RIE)

IBE నుండి అభివృద్ధి చేయబడింది, RIE భౌతిక అయాన్ బాంబులతో రసాయన ప్రతిచర్యలను మిళితం చేస్తుంది. IBEతో పోలిస్తే, RIE అధిక ఎచింగ్ రేట్లు మరియు పెద్ద ప్రాంతాలలో అద్భుతమైన అనిసోట్రోపి మరియు ఏకరూపతను అందిస్తుంది, ఇది మైక్రో మరియు నానో ఫాబ్రికేషన్లో అత్యంత విస్తృతంగా ఉపయోగించే ఎచింగ్ టెక్నిక్లలో ఒకటిగా నిలిచింది. ఈ ప్రక్రియలో రేడియో ఫ్రీక్వెన్సీ (RF) వోల్టేజ్ని సమాంతర ప్లేట్ ఎలక్ట్రోడ్లకు వర్తింపజేయడం జరుగుతుంది, దీని వలన ఛాంబర్లోని ఎలక్ట్రాన్లు ప్రతిచర్య వాయువులను వేగవంతం మరియు అయనీకరణం చేస్తాయి, ఇది ప్లేట్ల యొక్క ఒక వైపు స్థిరమైన ప్లాస్మా స్థితికి దారి తీస్తుంది. ఎలక్ట్రాన్లు కాథోడ్కు ఆకర్షించబడటం మరియు యానోడ్ వద్ద గ్రౌన్దేడ్ కావడం వల్ల ప్లాస్మా సానుకూల సామర్థ్యాన్ని కలిగి ఉంటుంది, తద్వారా గది అంతటా విద్యుత్ క్షేత్రాన్ని సృష్టిస్తుంది. ధనాత్మకంగా చార్జ్ చేయబడిన ప్లాస్మా కాథోడ్-లింక్డ్ సబ్స్ట్రేట్ వైపు వేగవంతం చేస్తుంది, దానిని సమర్థవంతంగా చెక్కుతుంది.

చెక్కే ప్రక్రియలో, గది తక్కువ-పీడన వాతావరణాన్ని (0.1~10 Pa) నిర్వహిస్తుంది, ఇది ప్రతిచర్య వాయువుల అయనీకరణ రేటును పెంచుతుంది మరియు ఉపరితల ఉపరితలం వద్ద రసాయన ప్రతిచర్య ప్రక్రియను వేగవంతం చేస్తుంది. సాధారణంగా, అధిక ఎచింగ్ ఖచ్చితత్వాన్ని నిర్ధారిస్తూ, వాక్యూమ్ సిస్టమ్ ద్వారా సమర్ధవంతంగా తొలగించబడటానికి RIE ప్రక్రియకు ప్రతిచర్య ఉప-ఉత్పత్తులు అస్థిరంగా ఉండాలి. RF శక్తి స్థాయి నేరుగా ప్లాస్మా సాంద్రత మరియు యాక్సిలరేషన్ బయాస్ వోల్టేజ్ని నిర్ణయిస్తుంది, తద్వారా ఎచింగ్ రేటును నియంత్రిస్తుంది. అయినప్పటికీ, ప్లాస్మా సాంద్రతను పెంచుతున్నప్పుడు, RIE బయాస్ వోల్టేజ్ను కూడా పెంచుతుంది, ఇది లాటిస్ నష్టాన్ని కలిగిస్తుంది మరియు ముసుగు యొక్క ఎంపికను తగ్గిస్తుంది, తద్వారా ఎచింగ్ అప్లికేషన్లకు పరిమితులను కలిగిస్తుంది. భారీ-స్థాయి ఇంటిగ్రేటెడ్ సర్క్యూట్ల వేగవంతమైన అభివృద్ధి మరియు ట్రాన్సిస్టర్ల పరిమాణం తగ్గడంతో, మైక్రో మరియు నానో ఫాబ్రికేషన్లో ఖచ్చితత్వం మరియు కారక నిష్పత్తులకు ఎక్కువ డిమాండ్ ఉంది, ఇది అధిక సాంద్రత కలిగిన ప్లాస్మా ఆధారిత డ్రై ఎచింగ్ టెక్నాలజీల ఆగమనానికి దారితీసింది. ఎలక్ట్రానిక్ ఇన్ఫర్మేషన్ టెక్నాలజీ అభివృద్ధికి కొత్త అవకాశాలు.

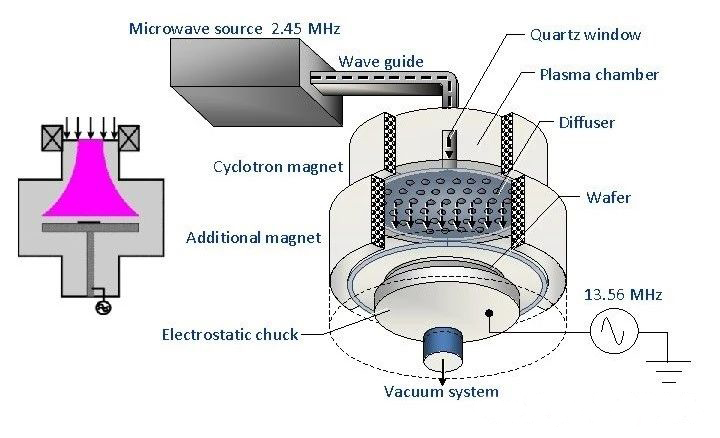

3. ఎలక్ట్రాన్ సైక్లోట్రాన్ రెసొనెన్స్ (ECR) ప్లాస్మా ఎచింగ్

ECR సాంకేతికత, అధిక-సాంద్రత ప్లాస్మాను సాధించడానికి ప్రారంభ పద్ధతి, ఎలక్ట్రాన్ సైక్లోట్రాన్ ప్రతిధ్వనిని ప్రేరేపించడానికి బాహ్యంగా వర్తించే, ఫ్రీక్వెన్సీ-సరిపోలిన అయస్కాంత క్షేత్రం ద్వారా మెరుగుపరచబడిన గదిలోని ఎలక్ట్రాన్లతో ప్రతిధ్వనించడానికి మైక్రోవేవ్ శక్తిని ఉపయోగిస్తుంది. ఈ పద్ధతి RIE కంటే గణనీయంగా ఎక్కువ ప్లాస్మా సాంద్రతలను సాధిస్తుంది, ఎచింగ్ రేట్ మరియు మాస్క్ సెలెక్టివిటీని పెంచుతుంది, తద్వారా అల్ట్రా-హై యాస్పెక్ట్ రేషియో స్ట్రక్చర్ల చెక్కడాన్ని సులభతరం చేస్తుంది. అయినప్పటికీ, మైక్రోవేవ్ మూలాలు, RF మూలాలు మరియు అయస్కాంత క్షేత్రాల సమన్వయ పనితీరుపై ఆధారపడే సిస్టమ్ యొక్క సంక్లిష్టత కార్యాచరణ సవాళ్లను కలిగిస్తుంది. ఇండక్టివ్లీ కపుల్డ్ ప్లాస్మా (ICP) ఎచింగ్ యొక్క ఆవిర్భావం త్వరలో ECR కంటే సరళీకరణగా అనుసరించబడింది.

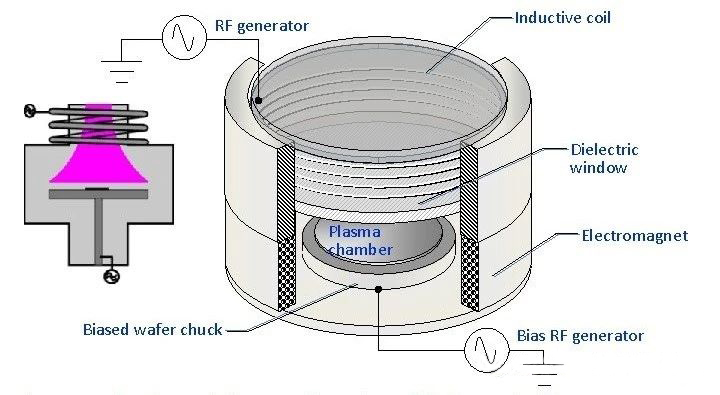

4. ఇండక్టివ్లీ కపుల్డ్ ప్లాస్మా (ICP) ఎచింగ్

ICP ఎచింగ్ టెక్నాలజీ ప్లాస్మా ఉత్పత్తి మరియు యాక్సిలరేషన్ బయాస్ వోల్టేజ్ రెండింటినీ నియంత్రించడానికి రెండు 13.56MHz RF మూలాలను ఉపయోగించడం ద్వారా ECR సాంకేతికత ఆధారంగా సిస్టమ్ను సులభతరం చేస్తుంది. ECRలో ఉపయోగించే బాహ్య అయస్కాంత క్షేత్రానికి బదులుగా, స్పైరల్ కాయిల్ స్కీమాటిక్లో చూపిన విధంగా ప్రత్యామ్నాయ విద్యుదయస్కాంత క్షేత్రాన్ని ప్రేరేపిస్తుంది. RF మూలాలు విద్యుదయస్కాంత కలపడం ద్వారా శక్తిని అంతర్గత ఎలక్ట్రాన్లకు బదిలీ చేస్తాయి, ఇవి ప్రేరేపిత క్షేత్రంలో సైక్లోట్రాన్ చలనంలో కదులుతాయి, ప్రతిచర్య వాయువులతో ఢీకొని అయనీకరణకు కారణమవుతాయి. ఈ సెటప్ ECRతో పోల్చదగిన ప్లాస్మా సాంద్రతలను సాధిస్తుంది. ICP ఎచింగ్ వివిధ ఎచింగ్ సిస్టమ్ల ప్రయోజనాలను మిళితం చేస్తుంది, అధిక ఎట్చ్ రేట్లు, అధిక ఎంపిక, పెద్ద-ప్రాంత ఏకరూపత మరియు సరళమైన, నియంత్రించదగిన పరికరాల నిర్మాణం కోసం అవసరాలను తీరుస్తుంది, తద్వారా కొత్త తరం అధిక సాంద్రత కలిగిన ప్లాస్మా ఎచింగ్ సాంకేతికతలకు వేగంగా ప్రాధాన్యత ఎంపిక అవుతుంది. .

5. డ్రై ఎచింగ్ యొక్క లక్షణాలు

డ్రై ఎచింగ్ టెక్నాలజీ దాని ఉన్నతమైన అనిసోట్రోపి మరియు అధిక ఎచింగ్ రేట్ల కారణంగా మైక్రో మరియు నానో ఫ్యాబ్రికేషన్లో వేగంగా ప్రధాన స్థానాన్ని పొందింది, తడి ఎచింగ్ స్థానంలో ఉంది. మంచి డ్రై ఎచింగ్ టెక్నాలజీని మూల్యాంకనం చేసే ప్రమాణాలలో మాస్క్ సెలెక్టివిటీ, అనిసోట్రోపి, ఎచింగ్ రేట్, మొత్తం ఏకరూపత మరియు లాటిస్ నష్టం నుండి ఉపరితల సున్నితత్వం ఉన్నాయి. అనేక మూల్యాంకన ప్రమాణాలతో, నిర్దిష్ట పరిస్థితిని కల్పన అవసరాల ఆధారంగా పరిగణించాలి. పొడి చెక్కడం యొక్క అత్యంత ప్రత్యక్ష సూచికలు ఉపరితల స్వరూపం, చెక్కబడిన నేల మరియు సైడ్వాల్ల ఫ్లాట్నెస్ మరియు ఎచెడ్ టెర్రస్ల అనిసోట్రోపితో సహా, ఈ రెండింటినీ భౌతిక బాంబు దాడికి రసాయన ప్రతిచర్యల నిష్పత్తిని సర్దుబాటు చేయడం ద్వారా నియంత్రించవచ్చు. ఎచింగ్ తర్వాత మైక్రోస్కోపిక్ క్యారెక్టరైజేషన్ సాధారణంగా స్కానింగ్ ఎలక్ట్రాన్ మైక్రోస్కోపీ మరియు అటామిక్ ఫోర్స్ మైక్రోస్కోపీని ఉపయోగించి నిర్వహిస్తారు. మాస్క్ సెలెక్టివిటీ, ఇది అదే ఎచింగ్ పరిస్థితులు మరియు సమయం కింద ఉన్న పదార్థం యొక్క మాస్క్ యొక్క ఎచింగ్ యొక్క లోతు యొక్క నిష్పత్తి, ఇది కీలకమైనది. సాధారణంగా, అధిక ఎంపిక, నమూనా బదిలీ యొక్క ఖచ్చితత్వం మెరుగ్గా ఉంటుంది. ICP ఎచింగ్లో ఉపయోగించే సాధారణ మాస్క్లలో ఫోటోరేసిస్ట్, మెటల్స్ మరియు డైలెక్ట్రిక్ ఫిల్మ్లు ఉన్నాయి. ఫోటోరేసిస్ట్ పేలవమైన ఎంపికను కలిగి ఉంది మరియు అధిక ఉష్ణోగ్రతలు లేదా శక్తివంతమైన బాంబు దాడిలో క్షీణించవచ్చు; లోహాలు అధిక సెలెక్టివిటీని అందిస్తాయి కానీ ముసుగు తొలగింపులో సవాళ్లను కలిగి ఉంటాయి మరియు తరచుగా బహుళ-పొర మాస్కింగ్ పద్ధతులు అవసరమవుతాయి. అదనంగా, మెటల్ మాస్క్లు చెక్కడం సమయంలో సైడ్వాల్లకు కట్టుబడి, లీకేజీ మార్గాలను ఏర్పరుస్తాయి. అందువల్ల, ఎచింగ్ కోసం తగిన ముసుగు సాంకేతికతను ఎంచుకోవడం చాలా ముఖ్యం, మరియు పరికరాల యొక్క నిర్దిష్ట పనితీరు అవసరాల ఆధారంగా ముసుగు పదార్థాల ఎంపిక నిర్ణయించబడాలి.**