- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

పూర్తి సెమీకండక్టర్ పరికర ఫాబ్రికేషన్ ప్రక్రియను అర్థం చేసుకోవడం

2024-06-17

1. ఫోటోలిథోగ్రఫీ

ఫోటోలిథోగ్రఫీ, తరచుగా నమూనా ఉత్పత్తికి పర్యాయపదంగా ఉంటుంది, ప్రింటింగ్లో ఫోటోగ్రాఫిక్ ప్లేట్-మేకింగ్ ప్రక్రియల నుండి ఉద్భవించిన సెమీకండక్టర్ టెక్నాలజీ యొక్క వేగవంతమైన పురోగతి వెనుక అత్యంత కీలకమైన చోదక శక్తులలో ఒకటి. photoresist, మరియు ఇతర ప్రక్రియ సాంకేతికతలతో కలిపినప్పుడు, ఈ నమూనాలను పదార్థాలపైకి బదిలీ చేస్తుంది, సెమీకండక్టర్ పదార్థాలు మరియు పరికరాల యొక్క వివిధ డిజైన్లు మరియు భావనలను గ్రహించడం. ఫోటోలిథోగ్రఫీలో ఉపయోగించే కాంతి మూలం నేరుగా నమూనాల ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది, అతినీలలోహిత, లోతైన అతినీలలోహిత, ఎక్స్-రే మరియు ఎలక్ట్రాన్ కిరణాల వరకు ఎంపికలు ఉన్నాయి, ప్రతి ఒక్కటి పేర్కొన్న క్రమంలో పెరుగుతున్న నమూనా విశ్వసనీయత స్థాయిలకు అనుగుణంగా ఉంటాయి.

ప్రామాణిక ఫోటోలిథోగ్రఫీ ప్రక్రియ ప్రవాహంలో ఉపరితల తయారీ, సంశ్లేషణ, సాఫ్ట్ బేక్, ఎక్స్పోజర్, పోస్ట్-ఎక్స్పోజర్ బేక్, డెవలప్మెంట్, హార్డ్ బేక్ మరియు ఇన్స్పెక్షన్ ఉంటాయి.

ఉపరితల చికిత్స అత్యవసరం ఎందుకంటే ఉపరితలాలు సాధారణంగా గాలి నుండి H2O అణువులను గ్రహిస్తాయి, ఇది ఫోటోలిథోగ్రఫీకి హానికరం. అందువల్ల, బేకింగ్ ద్వారా సబ్స్ట్రేట్లు మొదట్లో డీహైడ్రేషన్ ప్రాసెసింగ్కు లోనవుతాయి.

హైడ్రోఫిలిక్ సబ్స్ట్రేట్ల కోసం, హైడ్రోఫోబిక్ ఫోటోరేసిస్ట్కు వాటి సంశ్లేషణ సరిపోదు, ఇది ఫోటోరేసిస్ట్ డిటాచ్మెంట్ లేదా నమూనా తప్పుగా అమర్చడానికి కారణమవుతుంది, తద్వారా సంశ్లేషణ ప్రమోటర్ అవసరం. ప్రస్తుతం, హెక్సామెథైల్ డిసిలాజేన్ (HMDS) మరియు ట్రై-మిథైల్-సిలిల్-డైథైల్-అమైన్ (TMSDEA) విస్తృతంగా ఉపయోగించే సంశ్లేషణ పెంచేవి.

ఉపరితల చికిత్స తరువాత, ఫోటోరేసిస్ట్ యొక్క అప్లికేషన్ ప్రారంభమవుతుంది. అనువర్తిత ఫోటోరేసిస్ట్ యొక్క మందం దాని స్నిగ్ధతకు సంబంధించినది మాత్రమే కాకుండా స్పిన్-పూత వేగం ద్వారా కూడా ప్రభావితమవుతుంది, సాధారణంగా స్పిన్ వేగం యొక్క వర్గమూలానికి విలోమానుపాతంలో ఉంటుంది. పూత తర్వాత, ఫోటోరేసిస్ట్ నుండి ద్రావకాన్ని ఆవిరైపోవడానికి మృదువైన బేక్ నిర్వహించబడుతుంది, ప్రీబేక్ అని పిలువబడే ప్రక్రియలో సంశ్లేషణను మెరుగుపరుస్తుంది.

ఈ దశలు పూర్తయిన తర్వాత, బహిర్గతం జరుగుతుంది. ఫోటోరేసిస్ట్లు ఎక్స్పోజర్ తర్వాత వ్యతిరేక లక్షణాలతో సానుకూల లేదా ప్రతికూలంగా వర్గీకరించబడ్డాయి.

సానుకూల ఫోటోరేసిస్ట్ను ఉదాహరణగా తీసుకోండి, ఇక్కడ బహిర్గతం చేయని ఫోటోరేసిస్ట్ డెవలపర్లో కరగదు, కానీ బహిర్గతం అయిన తర్వాత కరుగుతుంది. ఎక్స్పోజర్ సమయంలో, కాంతి మూలం, ఒక నమూనా ముసుగు గుండా వెళుతుంది, పూతతో కూడిన ఉపరితలాన్ని ప్రకాశిస్తుంది, ఫోటోరేసిస్ట్ను నమూనా చేస్తుంది. సాధారణంగా, ఎక్స్పోజర్ పొజిషన్ను ఖచ్చితంగా నియంత్రించడానికి ఎక్స్పోజర్కు ముందు సబ్స్ట్రేట్ తప్పనిసరిగా మాస్క్తో సమలేఖనం చేయబడాలి. నమూనా వక్రీకరణను నివారించడానికి ఎక్స్పోజర్ వ్యవధిని ఖచ్చితంగా నిర్వహించాలి. ఎక్స్పోజర్ తర్వాత, స్టాండింగ్ వేవ్ ఎఫెక్ట్లను తగ్గించడానికి అదనపు బేకింగ్ అవసరం కావచ్చు, అయితే ఈ దశ ఐచ్ఛికం మరియు ప్రత్యక్ష అభివృద్ధికి అనుకూలంగా దాటవేయబడుతుంది. అభివృద్ధి బహిర్గతమైన ఫోటోరేసిస్ట్ను కరిగించి, మాస్క్ నమూనాను ఫోటోరేసిస్ట్ పొరపైకి ఖచ్చితంగా బదిలీ చేస్తుంది. అభివృద్ధి సమయం కూడా కీలకం-చాలా తక్కువ సమయం అసంపూర్ణ అభివృద్ధికి దారితీస్తుంది, చాలా పొడవుగా నమూనా వక్రీకరణకు కారణమవుతుంది.

తదనంతరం, హార్డ్ బేకింగ్ ఫోటోరేసిస్ట్ ఫిల్మ్ యొక్క అటాచ్మెంట్ను సబ్స్ట్రేట్కు బలపరుస్తుంది మరియు దాని ఎట్చ్ నిరోధకతను మెరుగుపరుస్తుంది. హార్డ్ బేక్ ఉష్ణోగ్రత సాధారణంగా ప్రీబేక్ కంటే కొంచెం ఎక్కువగా ఉంటుంది.

చివరగా, నమూనా అంచనాలకు అనుగుణంగా ఉంటే మైక్రోస్కోపిక్ తనిఖీ ధృవీకరిస్తుంది. నమూనా ఇతర ప్రక్రియల ద్వారా పదార్థంపైకి బదిలీ చేయబడిన తర్వాత, ఫోటోరేసిస్ట్ దాని ప్రయోజనాన్ని అందించింది మరియు తీసివేయాలి. స్ట్రిప్పింగ్ పద్ధతులలో తడి (అసిటోన్ వంటి బలమైన సేంద్రీయ ద్రావకాలను ఉపయోగించడం) మరియు పొడి (ఫిల్మ్ను తొలగించడానికి ఆక్సిజన్ ప్లాస్మాను ఉపయోగించడం) ఉన్నాయి.

2. డోపింగ్ టెక్నిక్స్

సెమీకండక్టర్ టెక్నాలజీలో డోపింగ్ అనివార్యమైనది, సెమీకండక్టర్ మెటీరియల్స్ యొక్క విద్యుత్ లక్షణాలను అవసరమైన విధంగా మారుస్తుంది. సాధారణ డోపింగ్ పద్ధతులలో థర్మల్ డిఫ్యూజన్ మరియు అయాన్ ఇంప్లాంటేషన్ ఉన్నాయి.

(1) అయాన్ ఇంప్లాంటేషన్

అయాన్ ఇంప్లాంటేషన్ సెమీకండక్టర్ సబ్స్ట్రేట్ను అధిక-శక్తి అయాన్లతో పేల్చడం ద్వారా డోప్ చేస్తుంది. ఉష్ణ వ్యాప్తితో పోలిస్తే, ఇది చాలా ప్రయోజనాలను కలిగి ఉంది. మాస్ ఎనలైజర్ ద్వారా ఎంపిక చేయబడిన అయాన్లు అధిక డోపింగ్ స్వచ్ఛతను నిర్ధారిస్తాయి. ఇంప్లాంటేషన్ అంతటా, ఉపరితలం గది ఉష్ణోగ్రత వద్ద లేదా కొంచెం పైన ఉంటుంది. సిలికాన్ డయాక్సైడ్ (SiO2), సిలికాన్ నైట్రైడ్ (Si3N4) మరియు ఫోటోరేసిస్ట్ వంటి అనేక మాస్కింగ్ ఫిల్మ్లను ఉపయోగించవచ్చు, స్వీయ-సమలేఖన ముసుగు పద్ధతులతో అధిక సౌలభ్యాన్ని అందిస్తుంది. ఇంప్లాంట్ మోతాదులు ఖచ్చితంగా నియంత్రించబడతాయి మరియు అమర్చిన మలినం అయాన్ పంపిణీ ఒకే విమానంలో ఏకరీతిగా ఉంటుంది, ఫలితంగా అధిక పునరావృతత ఏర్పడుతుంది.

ఇంప్లాంటేషన్ లోతు అయాన్ల శక్తి ద్వారా నిర్ణయించబడుతుంది. శక్తి మరియు మోతాదును నియంత్రించడం ద్వారా, ఇంప్లాంటేషన్ తర్వాత సబ్స్ట్రేట్లో అశుద్ధ అయాన్ల పంపిణీని మార్చవచ్చు. వివిధ అశుద్ధ ప్రొఫైల్లను సాధించడానికి వివిధ పథకాలతో బహుళ ఇంప్లాంటేషన్లు నిరంతరం నిర్వహించబడవచ్చు. ముఖ్యంగా, సింగిల్-క్రిస్టల్ సబ్స్ట్రేట్లలో, ఇంప్లాంటేషన్ దిశ స్ఫటికాకార దిశకు సమాంతరంగా ఉంటే, ఛానలింగ్ ప్రభావాలు సంభవిస్తాయి-కొన్ని అయాన్లు ఛానెల్ల వెంట ప్రయాణిస్తాయి, లోతు నియంత్రణను సవాలు చేస్తాయి.

ఛానలింగ్ను నిరోధించడానికి, ఇంప్లాంటేషన్ సాధారణంగా సింగిల్-క్రిస్టల్ సబ్స్ట్రేట్ యొక్క ప్రధాన అక్షానికి 7° కోణంలో లేదా సబ్స్ట్రేట్ను నిరాకార పొరతో కప్పడం ద్వారా నిర్వహించబడుతుంది.

అయినప్పటికీ, అయాన్ ఇంప్లాంటేషన్ సబ్స్ట్రేట్ యొక్క క్రిస్టల్ నిర్మాణాన్ని గణనీయంగా దెబ్బతీస్తుంది. హై-ఎనర్జీ అయాన్లు, ఢీకొన్నప్పుడు, సబ్స్ట్రేట్ యొక్క న్యూక్లియైలు మరియు ఎలక్ట్రాన్లకు శక్తిని బదిలీ చేస్తాయి, దీని వలన అవి లాటిస్ను విడిచిపెట్టి, ఇంటర్స్టీషియల్-ఖాళీ లోపం జతలను ఏర్పరుస్తాయి. తీవ్రమైన సందర్భాల్లో, కొన్ని ప్రాంతాలలో క్రిస్టల్ నిర్మాణం నాశనం చేయబడి, నిరాకార మండలాలను ఏర్పరుస్తుంది.

లాటిస్ నష్టం క్యారియర్ మొబిలిటీని తగ్గించడం లేదా నాన్-ఈక్విలిబ్రియం క్యారియర్ల జీవితకాలం వంటి సెమీకండక్టర్ మెటీరియల్ యొక్క విద్యుత్ లక్షణాలను బాగా ప్రభావితం చేస్తుంది. మరీ ముఖ్యంగా, అమర్చిన మలినాలు చాలావరకు సక్రమంగా లేని ఇంటర్స్టీషియల్ సైట్లను ఆక్రమిస్తాయి, సమర్థవంతమైన డోపింగ్ను రూపొందించడంలో విఫలమవుతాయి. అందువల్ల, పోస్ట్-ఇంప్లాంటేషన్ లాటిస్ డ్యామేజ్ రిపేర్ మరియు మలినాలను ఎలక్ట్రికల్ యాక్టివేషన్ చేయడం అవసరం.

(2)రాపిడ్ థర్మల్ ప్రాసెసింగ్ (RTP)

థర్మల్ ఎనియలింగ్ అనేది అయాన్ ఇంప్లాంటేషన్ మరియు ఎలక్ట్రికల్ యాక్టివేట్ మలినాలను కారణంగా లాటిస్ నష్టాన్ని సవరించడానికి అత్యంత ప్రభావవంతమైన పద్ధతి. అధిక ఉష్ణోగ్రతల వద్ద, సబ్స్ట్రేట్ యొక్క క్రిస్టల్ లాటిస్లోని ఇంటర్స్టీషియల్-ఖాళీ లోపం జతలు మళ్లీ కలిసిపోతాయి మరియు అదృశ్యమవుతాయి; నిరాకార ప్రాంతాలు సాలిడ్-ఫేజ్ ఎపిటాక్సీ ద్వారా సింగిల్-స్ఫటిక ప్రాంతాలతో సరిహద్దు నుండి కూడా రీక్రిస్టలైజ్ అవుతాయి. అధిక ఉష్ణోగ్రతల వద్ద ఉపరితల పదార్థం ఆక్సీకరణం చెందకుండా నిరోధించడానికి, థర్మల్ ఎనియలింగ్ తప్పనిసరిగా వాక్యూమ్ లేదా జడ వాయువు వాతావరణంలో నిర్వహించబడాలి. సాంప్రదాయక ఎనియలింగ్ చాలా సమయం పడుతుంది మరియు వ్యాప్తి కారణంగా గణనీయమైన అశుద్ధ పునఃపంపిణీకి కారణం కావచ్చు.

యొక్క ఆగమనంRTP సాంకేతికతఈ సమస్యను పరిష్కరిస్తుంది, ఎక్కువగా లాటిస్ డ్యామేజ్ రిపేర్ మరియు ఇంప్యూరిటీ యాక్టివేషన్ను సంక్షిప్త ఎనియలింగ్ వ్యవధిలో పూర్తి చేస్తుంది.

ఉష్ణ మూలాన్ని బట్టి,RTPఅనేక రకాలుగా వర్గీకరించబడింది: ఎలక్ట్రాన్ బీమ్ స్కానింగ్, పల్సెడ్ ఎలక్ట్రాన్ మరియు అయాన్ కిరణాలు, పల్సెడ్ లేజర్లు, కంటిన్యూస్-వేవ్ లేజర్లు మరియు బ్రాడ్బ్యాండ్ అసంబద్ధ కాంతి వనరులు (హాలోజన్ ల్యాంప్స్, గ్రాఫైట్ హీటర్లు, ఆర్క్ ల్యాంప్స్), రెండోవి అత్యంత విస్తృతంగా ఉపయోగించబడుతున్నాయి. ఈ మూలాలు తక్షణం అవసరమైన ఉష్ణోగ్రతకు ఉపరితలాన్ని వేడి చేయగలవు, తక్కువ సమయంలో ఎనియలింగ్ను పూర్తి చేస్తాయి మరియు అశుద్ధ వ్యాప్తిని సమర్థవంతంగా తగ్గిస్తాయి.

3. ఫిల్మ్ డిపాజిషన్ టెక్నిక్స్

(1) ప్లాస్మా-మెరుగైన రసాయన ఆవిరి నిక్షేపణ (PECVD)

PECVD అనేది ఫిల్మ్ డిపాజిషన్ కోసం రసాయన ఆవిరి నిక్షేపణ (CVD) సాంకేతికత యొక్క ఒక రూపం, మిగిలిన రెండు వాతావరణ పీడన CVD (APCVD) మరియు తక్కువ పీడన CVD (LPCVD).

ప్రస్తుతం, మూడు రకాల్లో PECVD అత్యంత విస్తృతంగా వర్తించబడుతుంది. ఇది రేడియో ఫ్రీక్వెన్సీ (RF) ప్లాస్మాను సాపేక్షంగా తక్కువ ఉష్ణోగ్రతల వద్ద రసాయన ప్రతిచర్యలను ప్రారంభించడానికి మరియు కొనసాగించడానికి ఉపయోగిస్తుంది, అందువల్ల అధిక నిక్షేపణ రేట్లతో తక్కువ-ఉష్ణోగ్రత ఫిల్మ్ నిక్షేపణను సులభతరం చేస్తుంది. దాని పరికరాల స్కీమాటిక్ ఉదహరించబడింది.

ఈ పద్ధతి ద్వారా ఉత్పత్తి చేయబడిన చలనచిత్రాలు అసాధారణమైన సంశ్లేషణ మరియు విద్యుత్ లక్షణాలు, కనిష్ట మైక్రోపోరోసిటీ, అధిక ఏకరూపత మరియు బలమైన చిన్న-స్థాయి పూరక సామర్థ్యాలను ప్రదర్శిస్తాయి. PECVD నిక్షేపణ నాణ్యతను ప్రభావితం చేసే కారకాలు ఉపరితల ఉష్ణోగ్రత, గ్యాస్ ప్రవాహం రేటు, ఒత్తిడి, RF శక్తి మరియు ఫ్రీక్వెన్సీ.

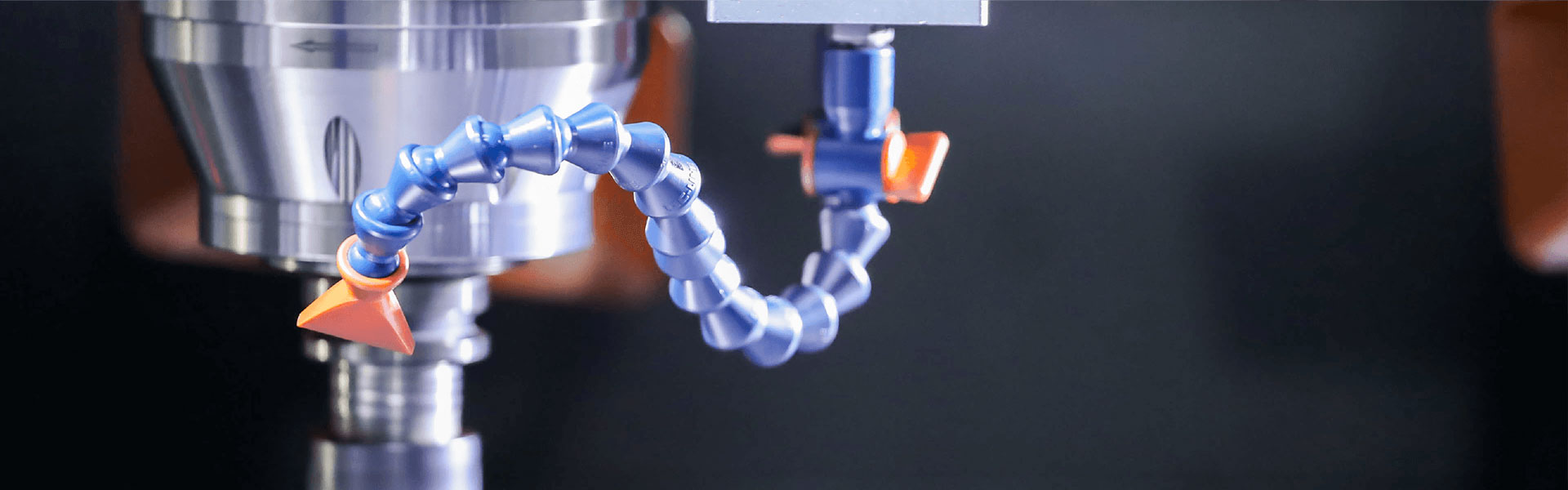

(2) చిమ్మట

స్పుట్టరింగ్ అనేది భౌతిక ఆవిరి నిక్షేపణ (PVD) పద్ధతి. ఛార్జ్ చేయబడిన అయాన్లు (సాధారణంగా ఆర్గాన్ అయాన్లు, Ar+) విద్యుత్ క్షేత్రంలో వేగవంతం చేయబడి, గతి శక్తిని పొందుతాయి. అవి లక్ష్య పదార్ధం వైపు మళ్ళించబడతాయి, లక్ష్య అణువులతో ఢీకొంటాయి మరియు వాటిని స్థానభ్రంశం మరియు చిమ్మేలా చేస్తాయి. ఈ అణువులు కూడా ముఖ్యమైన గతి శక్తిని కలిగి ఉంటాయి మరియు ఉపరితలం వైపు కదులుతాయి, దానిపై జమ చేస్తాయి.

సాధారణంగా ఉపయోగించే స్పుట్టరింగ్ పవర్ సోర్స్లలో డైరెక్ట్ కరెంట్ (DC) మరియు రేడియో ఫ్రీక్వెన్సీ (RF) ఉన్నాయి, ఇక్కడ DC స్పుట్టరింగ్ అనేది లోహాల వంటి వాహక పదార్థాలకు నేరుగా వర్తిస్తుంది, అయితే ఇన్సులేటింగ్ మెటీరియల్స్ ఫిల్మ్ డిపాజిషన్ కోసం RF స్పుట్టరింగ్ అవసరం.

సాంప్రదాయిక స్పుట్టరింగ్ తక్కువ నిక్షేపణ రేట్లు మరియు అధిక పని ఒత్తిడితో బాధపడుతుంది, ఫలితంగా తక్కువ ఫిల్మ్ నాణ్యత ఉంటుంది. Magnetron sputtering ఈ సమస్యలను మరింత ఆదర్శంగా పరిష్కరిస్తుంది. ఇది అయాన్ల సరళ పథాన్ని అయస్కాంత క్షేత్ర దిశ చుట్టూ హెలికల్ మార్గంగా మార్చడానికి బాహ్య అయస్కాంత క్షేత్రాన్ని ఉపయోగిస్తుంది, వాటి మార్గాన్ని పొడిగిస్తుంది మరియు లక్ష్య అణువులతో తాకిడి సామర్థ్యాన్ని మెరుగుపరుస్తుంది, తద్వారా స్పుట్టరింగ్ సామర్థ్యాన్ని పెంచుతుంది. ఇది పెరిగిన డిపాజిషన్ రేట్లు, తగ్గిన పని ఒత్తిడి మరియు చలనచిత్ర నాణ్యత గణనీయంగా మెరుగుపడుతుంది.

4. చెక్కడం సాంకేతికతలు

చెక్కడం పొడి మరియు తడి మోడ్లుగా వర్గీకరించబడింది, నిర్దిష్ట పరిష్కారాల యొక్క వాటి ఉపయోగం (లేదా లేకపోవడం) కారణంగా పేరు పెట్టబడింది.

సాధారణంగా, ఎచింగ్ కోసం ఉద్దేశించని ప్రాంతాలను రక్షించడానికి ఎచింగ్కు మాస్క్ లేయర్ (ఇది నేరుగా ఫోటోరేసిస్ట్ కావచ్చు) తయారీ అవసరం.

(1) పొడి చెక్కడం

సాధారణ డ్రై ఎచింగ్ రకాలు ఉన్నాయిఇండక్టివ్లీ కపుల్డ్ ప్లాస్మా (ICP) ఎచింగ్, అయాన్ బీమ్ ఎచింగ్ (IBE), మరియు రియాక్టివ్ అయాన్ ఎచింగ్ (RIE).

ICP ఎచింగ్లో, గ్లో డిశ్చార్జ్-ఉత్పత్తి చేయబడిన ప్లాస్మాలో అనేక అత్యంత రసాయనికంగా చురుకైన ఫ్రీ రాడికల్స్ (ఉచిత పరమాణువులు, అణువులు లేదా పరమాణు సమూహాలు) ఉంటాయి, ఇవి లక్ష్య పదార్థంతో రసాయనికంగా స్పందించి అస్థిర ఉత్పత్తులను ఏర్పరుస్తాయి, తద్వారా ఎచింగ్ను సాధిస్తుంది.

IBE భౌతిక ప్రక్రియను సూచిస్తూ, చెక్కడం కోసం లక్ష్య పదార్థం యొక్క ఉపరితలంపై నేరుగా బాంబు పేల్చడానికి అధిక-శక్తి అయాన్లను (జడ వాయువుల నుండి అయనీకరణం) ఉపయోగిస్తుంది.

RIE మునుపటి రెండింటి కలయికగా పరిగణించబడుతుంది, IBEలో ఉపయోగించిన జడ వాయువును ICP ఎచింగ్లో ఉపయోగించిన వాయువుతో భర్తీ చేస్తుంది, తద్వారా RIE ఏర్పడుతుంది.

పొడి చెక్కడం కోసం, నిలువు ఎచింగ్ రేటు పార్శ్వ రేటు కంటే చాలా ఎక్కువగా ఉంటుంది, అనగా, ఇది అధిక కారక నిష్పత్తిని కలిగి ఉంటుంది, ఇది ముసుగు నమూనా యొక్క ఖచ్చితమైన ప్రతిరూపణను అనుమతిస్తుంది. అయినప్పటికీ, డ్రై ఎచింగ్ మాస్క్ లేయర్ను కూడా చెక్కడం, పేలవమైన సెలెక్టివిటీని చూపుతుంది (మాస్క్ లేయర్కు టార్గెట్ మెటీరియల్ యొక్క ఎచింగ్ రేట్ల నిష్పత్తి), ప్రత్యేకించి IBEతో, ఇది పదార్థం యొక్క ఉపరితలం అంతటా ఎంపిక చేయని విధంగా చెక్కవచ్చు.

(2) వెట్ ఎచింగ్

వెట్ ఎచింగ్ అనేది లక్ష్య పదార్థాన్ని దానితో రసాయనికంగా ప్రతిస్పందించే ద్రావణంలో (ఎచాంట్) ముంచడం ద్వారా సాధించే ఎచింగ్ పద్ధతిని సూచిస్తుంది.

ఈ ఎచింగ్ పద్ధతి సరళమైనది, ఖర్చుతో కూడుకున్నది మరియు మంచి ఎంపికను చూపుతుంది కానీ తక్కువ కారక నిష్పత్తిని కలిగి ఉంటుంది. ముసుగు అంచుల క్రింద ఉన్న పదార్థం తుప్పు పట్టవచ్చు, ఇది పొడి ఎచింగ్ కంటే తక్కువ ఖచ్చితమైనదిగా చేస్తుంది. తక్కువ కారక నిష్పత్తి యొక్క ప్రతికూల ప్రభావాలను తగ్గించడానికి, తగిన ఎచింగ్ రేట్లు ఎంచుకోవాలి. ఎచింగ్ రేటును ప్రభావితం చేసే కారకాలు ఎచాంట్ ఏకాగ్రత, ఎచింగ్ సమయం మరియు ఎచాంట్ ఉష్ణోగ్రత.**