- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC సెమీకండక్టర్లో గ్రాఫైట్ యొక్క శుద్ధీకరణ సాంకేతికత

2024-08-16

SiC సెమీకండక్టర్లలో గ్రాఫైట్ యొక్క అప్లికేషన్ మరియు స్వచ్ఛత యొక్క ప్రాముఖ్యత

గ్రాఫైట్సిలికాన్ కార్బైడ్ (SiC) సెమీకండక్టర్లను ఉత్పత్తి చేయడంలో ముఖ్యమైనది, వాటి అసాధారణమైన ఉష్ణ మరియు విద్యుత్ లక్షణాలకు ప్రసిద్ధి. ఇది అధిక-శక్తి, అధిక-ఉష్ణోగ్రత మరియు అధిక-ఫ్రీక్వెన్సీ అనువర్తనాలకు SiCని ఆదర్శంగా చేస్తుంది. SiC సెమీకండక్టర్ తయారీలో,గ్రాఫైట్కోసం సాధారణంగా ఉపయోగిస్తారుక్రూసిబుల్స్, హీటర్లు మరియు ఇతర అధిక-ఉష్ణోగ్రత ప్రాసెసింగ్ భాగాలుదాని అద్భుతమైన ఉష్ణ వాహకత, రసాయన స్థిరత్వం మరియు థర్మల్ షాక్కు నిరోధకత కారణంగా. అయినప్పటికీ, ఈ పాత్రలలో గ్రాఫైట్ యొక్క ప్రభావం దాని స్వచ్ఛతపై ఎక్కువగా ఆధారపడి ఉంటుంది. గ్రాఫైట్లోని మలినాలు SiC స్ఫటికాలలో అవాంఛిత లోపాలను పరిచయం చేస్తాయి, సెమీకండక్టర్ పరికరాల పనితీరును దిగజార్చుతాయి మరియు మొత్తం తయారీ ప్రక్రియ దిగుబడిని తగ్గిస్తాయి. ఎలక్ట్రిక్ వాహనాలు, పునరుత్పాదక శక్తి మరియు టెలికమ్యూనికేషన్స్ వంటి పరిశ్రమలలో SiC సెమీకండక్టర్లకు పెరుగుతున్న డిమాండ్తో, అల్ట్రా-ప్యూర్ గ్రాఫైట్ అవసరం మరింత క్లిష్టమైనది. అధిక-స్వచ్ఛత గ్రాఫైట్ SiC సెమీకండక్టర్ల యొక్క కఠినమైన నాణ్యత అవసరాలను తీర్చగలదని నిర్ధారిస్తుంది, తయారీదారులు అత్యుత్తమ పనితీరు మరియు విశ్వసనీయతతో పరికరాలను ఉత్పత్తి చేయడానికి వీలు కల్పిస్తుంది. అందువల్ల, అల్ట్రా-హై స్వచ్ఛతను సాధించడానికి అధునాతన శుద్దీకరణ పద్ధతుల అభివృద్ధిగ్రాఫైట్తదుపరి తరం SiC సెమీకండక్టర్ టెక్నాలజీలకు మద్దతు ఇవ్వడానికి ఇది అవసరం.

ఫిజికోకెమికల్ శుద్దీకరణ

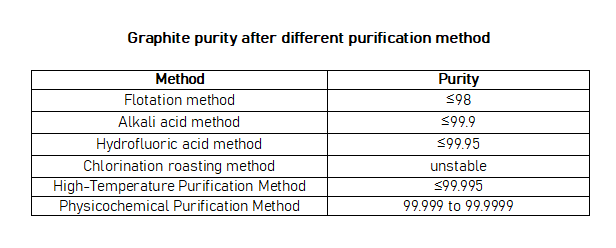

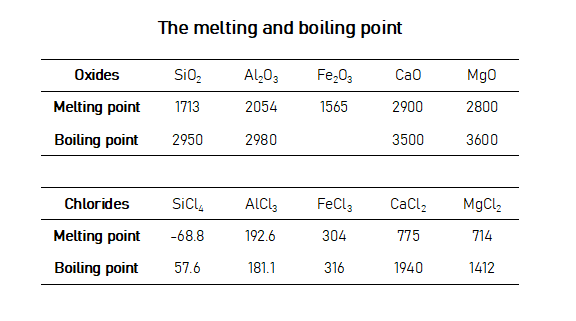

శుద్దీకరణ సాంకేతికత యొక్క నిరంతర పురోగమనం మరియు మూడవ తరం సెమీకండక్టర్ సాంకేతికత యొక్క వేగవంతమైన అభివృద్ధి భౌతిక రసాయన శుద్దీకరణ అని పిలువబడే కొత్త గ్రాఫైట్ శుద్దీకరణ పద్ధతి యొక్క ఆవిర్భావానికి దారితీసింది. ఈ పద్ధతిలో ఉంచడం ఉంటుందిగ్రాఫైట్ ఉత్పత్తులువేడి చేయడానికి వాక్యూమ్ కొలిమిలో. కొలిమిలో వాక్యూమ్ను పెంచడం ద్వారా, గ్రాఫైట్ ఉత్పత్తులలోని మలినాలు వాటి సంతృప్త ఆవిరి పీడనాన్ని చేరుకున్నప్పుడు అస్థిరమవుతాయి. అదనంగా, హాలోజన్ వాయువు గ్రాఫైట్ మలినాలులోని అధిక ద్రవీభవన మరియు మరిగే పాయింట్ ఆక్సైడ్లను తక్కువ ద్రవీభవన మరియు మరిగే బిందువు హాలైడ్లుగా మార్చడానికి ఉపయోగించబడుతుంది, ఇది కావలసిన శుద్దీకరణ ప్రభావాన్ని సాధిస్తుంది.

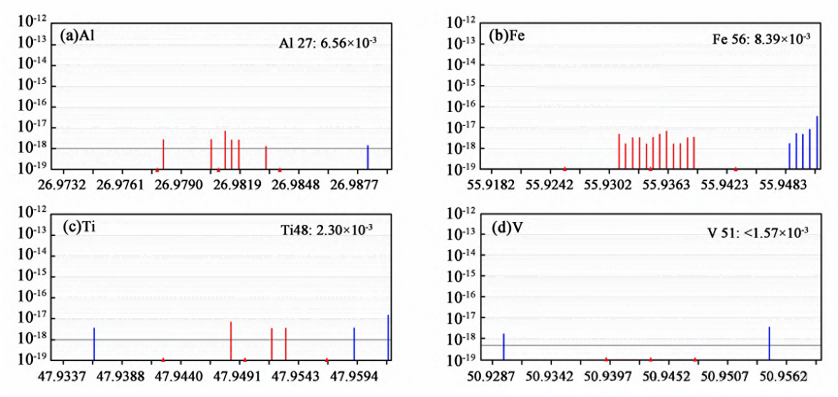

అధిక స్వచ్ఛత గ్రాఫైట్ ఉత్పత్తులుమూడవ తరం సెమీకండక్టర్ సిలికాన్ కార్బైడ్ కోసం సాధారణంగా భౌతిక మరియు రసాయన పద్ధతులను ఉపయోగించి శుద్దీకరణ జరుగుతుంది, స్వచ్ఛత అవసరం ≥99.9995%. స్వచ్ఛతతో పాటు, B అశుద్ధ కంటెంట్ ≤0.05 × 10^-6 మరియు అల్ అశుద్ధ కంటెంట్ ≤0.05 × 10^-6 వంటి నిర్దిష్ట అశుద్ధ మూలకాల యొక్క కంటెంట్కు నిర్దిష్ట అవసరాలు ఉన్నాయి.

కొలిమి ఉష్ణోగ్రత మరియు వాక్యూమ్ స్థాయిని పెంచడం గ్రాఫైట్ ఉత్పత్తులలో కొన్ని మలినాలను స్వయంచాలకంగా అస్థిరతకు దారితీస్తుంది, తద్వారా మలినాలను తొలగించడం సాధ్యపడుతుంది. తొలగింపు కోసం అధిక ఉష్ణోగ్రతలు అవసరమయ్యే అశుద్ధ మూలకాల కోసం, హాలోజన్ వాయువు వాటిని తక్కువ ద్రవీభవన మరియు మరిగే బిందువులతో హాలైడ్లుగా మార్చడానికి ఉపయోగించబడుతుంది. ఈ పద్ధతుల కలయిక ద్వారా, గ్రాఫైట్లోని మలినాలను సమర్థవంతంగా తొలగిస్తారు.

ఉదాహరణకు, గ్రాఫైట్ మలినాలులోని ఆక్సైడ్లను క్లోరైడ్లుగా మార్చడానికి శుద్దీకరణ ప్రక్రియలో హాలోజన్ సమూహం నుండి క్లోరిన్ వాయువు పరిచయం చేయబడింది. వాటి ఆక్సైడ్లతో పోలిస్తే క్లోరైడ్ల ద్రవీభవన మరియు మరిగే పాయింట్లు గణనీయంగా తక్కువగా ఉండటం వల్ల, గ్రాఫైట్లోని మలినాలను అధిక ఉష్ణోగ్రతల అవసరం లేకుండానే తొలగించవచ్చు.

శుద్దీకరణ ప్రక్రియ

మూడవ తరం SiC సెమీకండక్టర్లలో ఉపయోగించే అధిక-స్వచ్ఛత గ్రాఫైట్ ఉత్పత్తులను శుద్ధి చేయడానికి ముందు, కావలసిన తుది స్వచ్ఛత, నిర్దిష్ట మలినాలు స్థాయిలు మరియు గ్రాఫైట్ ఉత్పత్తుల ప్రారంభ స్వచ్ఛత ఆధారంగా తగిన ప్రక్రియ ప్రణాళికను నిర్ణయించడం చాలా అవసరం. ఈ ప్రక్రియ తప్పనిసరిగా బోరాన్ (B) మరియు అల్యూమినియం (Al) వంటి క్లిష్టమైన మూలకాలను ఎంపిక చేసి తొలగించడంపై దృష్టి పెట్టాలి. శుద్దీకరణ ప్రణాళిక ప్రారంభ మరియు లక్ష్య స్వచ్ఛత స్థాయిలను, అలాగే నిర్దిష్ట అంశాల అవసరాలను అంచనా వేయడం ద్వారా రూపొందించబడింది. ఇది అనుకూలమైన మరియు అత్యంత ఖర్చుతో కూడుకున్న శుద్దీకరణ ప్రక్రియను ఎంచుకోవడంలో ఉంటుంది, ఇందులో హాలోజన్ వాయువు, ఫర్నేస్ పీడనం మరియు ప్రక్రియ ఉష్ణోగ్రత పారామితులను నిర్ణయించడం ఉంటుంది. ఈ ప్రక్రియ డేటా ప్రక్రియను నిర్వహించడానికి శుద్దీకరణ పరికరాలలో ఇన్పుట్ చేయబడుతుంది. శుద్ధి చేసిన తర్వాత, అవసరమైన ప్రమాణాలకు అనుగుణంగా ఉన్నట్లు ధృవీకరించడానికి మూడవ పక్షం పరీక్ష నిర్వహించబడుతుంది మరియు అర్హత కలిగిన ఉత్పత్తులు తుది వినియోగదారుకు పంపిణీ చేయబడతాయి.