- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

థర్మల్ ఎనియలింగ్ అంటే ఏమిటి

2024-09-25

థర్మల్ అన్నేలింగ్ అని కూడా పిలువబడే ఎనియలింగ్ ప్రక్రియ సెమీకండక్టర్ తయారీలో కీలకమైన దశ. ఇది సిలికాన్ పొరలను అధిక ఉష్ణోగ్రతలకు గురి చేయడం ద్వారా పదార్థాల యొక్క విద్యుత్ మరియు యాంత్రిక లక్షణాలను పెంచుతుంది. లాటిస్ డ్యామేజ్ని రిపేర్ చేయడం, డోపాంట్లను యాక్టివేట్ చేయడం, ఫిల్మ్ ప్రాపర్టీలను సవరించడం మరియు మెటల్ సిలిసైడ్లను సృష్టించడం ఎనియలింగ్ యొక్క ప్రాథమిక లక్ష్యాలు. ఎనియలింగ్ ప్రక్రియలలో ఉపయోగించే అనేక సాధారణ పరికరాలు అనుకూలీకరించిన SiC-పూతతో కూడిన భాగాలను కలిగి ఉంటాయిచేపట్టేవాడు, కవర్లు, మొదలైనవి సెమికోరెక్స్ అందించినవి.

అన్నేలింగ్ ప్రక్రియ యొక్క ప్రాథమిక సూత్రాలు

ఎనియలింగ్ ప్రక్రియ యొక్క ప్రాథమిక సూత్రం పదార్థంలోని పరమాణువులను పునర్వ్యవస్థీకరించడానికి అధిక ఉష్ణోగ్రతల వద్ద ఉష్ణ శక్తిని ఉపయోగించడం, తద్వారా నిర్దిష్ట భౌతిక మరియు రసాయన మార్పులను సాధించడం. ఇది ప్రధానంగా క్రింది అంశాలను కలిగి ఉంటుంది:

1. లాటిస్ డ్యామేజ్ రిపేర్:

- అయాన్ ఇంప్లాంటేషన్: అయాన్ ఇంప్లాంటేషన్ సమయంలో అధిక-శక్తి అయాన్లు సిలికాన్ పొరపై బాంబు దాడి చేస్తాయి, ఇది లాటిస్ నిర్మాణాన్ని దెబ్బతీస్తుంది మరియు నిరాకార ప్రాంతాన్ని సృష్టిస్తుంది.

- ఎనియలింగ్ రిపేర్: అధిక ఉష్ణోగ్రతల వద్ద, లాటిస్ క్రమాన్ని పునరుద్ధరించడానికి నిరాకార ప్రాంతంలోని అణువులు పునర్వ్యవస్థీకరించబడతాయి. ఈ ప్రక్రియకు సాధారణంగా 500°C ఉష్ణోగ్రత పరిధి అవసరం.

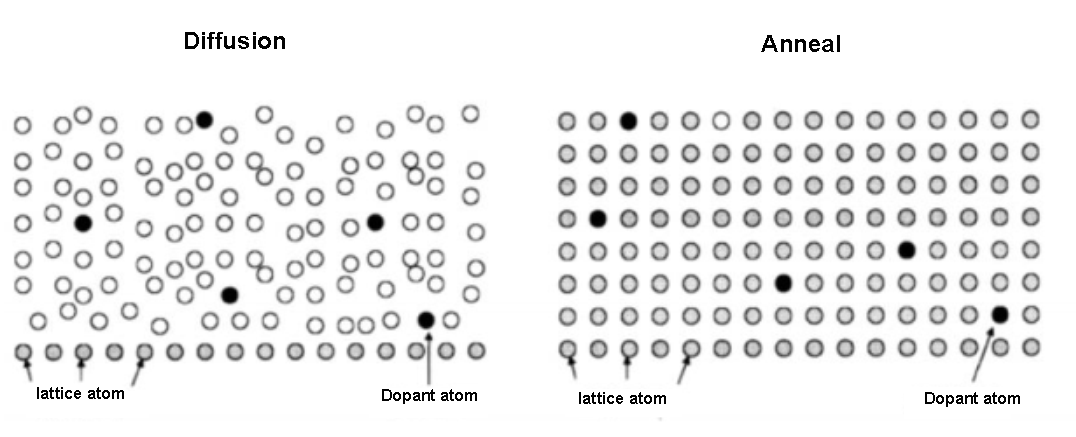

2. అశుద్ధ క్రియాశీలత:

- డోపాంట్ మైగ్రేషన్: ఎనియలింగ్ ప్రక్రియలో ఇంజెక్ట్ చేయబడిన అశుద్ధ పరమాణువులు ఇంటర్స్టీషియల్ సైట్ల నుండి లాటిస్ సైట్లకు వలసపోతాయి, సమర్థవంతంగా డోపింగ్ను సృష్టిస్తాయి.

- యాక్టివేషన్ ఉష్ణోగ్రత: ఇంప్యూరిటీ యాక్టివేషన్కు సాధారణంగా 950°C అధిక ఉష్ణోగ్రత అవసరం. అధిక ఉష్ణోగ్రతలు అశుద్ధత యొక్క ఎక్కువ క్రియాశీలత రేట్లకు దారితీస్తాయి, అయితే అధిక ఉష్ణోగ్రతలు అధిక అశుద్ధ వ్యాప్తికి కారణమవుతాయి, పరికరం పనితీరుపై ప్రభావం చూపుతాయి.

3. ఫిల్మ్ సవరణ:

- డెన్సిఫికేషన్: ఎనియలింగ్ వదులుగా ఉండే ఫిల్మ్లను డెన్సిఫై చేస్తుంది మరియు పొడి లేదా తడి ఎచింగ్ సమయంలో వాటి లక్షణాలను మార్చగలదు.

- హై-కె గేట్ డైలెక్ట్రిక్స్: హై-కె గేట్ డైలెక్ట్రిక్స్ వృద్ధి తర్వాత పోస్ట్ డిపాజిషన్ ఎనియలింగ్ (పిడిఎ) విద్యుద్వాహక లక్షణాలను మెరుగుపరుస్తుంది, గేట్ లీకేజ్ కరెంట్ను తగ్గిస్తుంది మరియు విద్యుద్వాహక స్థిరాంకాన్ని పెంచుతుంది.

4. మెటల్ సిలిసైడ్ నిర్మాణం:

- మిశ్రమం దశ: మెటల్ ఫిల్మ్లు (ఉదా., కోబాల్ట్, నికెల్ మరియు టైటానియం) సిలికాన్తో చర్య జరిపి మిశ్రమాలను ఏర్పరుస్తాయి. వివిధ ఎనియలింగ్ ఉష్ణోగ్రత పరిస్థితులు వివిధ మిశ్రమం దశల ఏర్పాటుకు దారితీస్తాయి.

- పనితీరు ఆప్టిమైజేషన్: ఎనియలింగ్ ఉష్ణోగ్రత మరియు సమయాన్ని నియంత్రించడం ద్వారా, తక్కువ కాంటాక్ట్ రెసిస్టెన్స్ మరియు బాడీ రెసిస్టెన్స్తో మిశ్రమం దశలను సాధించవచ్చు.

వివిధ రకాల ఎనియలింగ్ ప్రక్రియలు

1. అధిక-ఉష్ణోగ్రత ఫర్నేస్ ఎనియలింగ్:

ఫీచర్లు: అధిక ఉష్ణోగ్రత (సాధారణంగా 1000°C కంటే ఎక్కువ) మరియు దీర్ఘకాల ఎనియలింగ్ సమయం (అనేక గంటలు)తో సాంప్రదాయ ఎనియలింగ్ పద్ధతి

అప్లికేషన్: SOI సబ్స్ట్రేట్ తయారీ మరియు డీప్ n-వెల్ డిఫ్యూజన్ వంటి అధిక థర్మల్ బడ్జెట్ అవసరమయ్యే అప్లికేషన్లకు అనుకూలం.

2. రాపిడ్ థర్మల్ ఎనియలింగ్ (RTA):

లక్షణాలు: వేగవంతమైన వేడి మరియు శీతలీకరణ యొక్క లక్షణాలను సద్వినియోగం చేసుకోవడం ద్వారా, ఎనియలింగ్ను తక్కువ సమయంలో పూర్తి చేయవచ్చు, సాధారణంగా సుమారు 1000 ° C ఉష్ణోగ్రత మరియు సెకన్ల సమయం.

అప్లికేషన్: అల్ట్రా-నిస్సార జంక్షన్ల ఏర్పాటుకు ప్రత్యేకంగా సరిపోతుంది, ఇది మలినాలను అధికంగా వ్యాప్తి చేయడాన్ని సమర్థవంతంగా తగ్గిస్తుంది మరియు అధునాతన నోడ్ తయారీలో ఒక అనివార్య భాగం.

3. ఫ్లాష్ లాంప్ ఎనియలింగ్ (FLA):

ఫీచర్లు: వేగవంతమైన ఎనియలింగ్ను సాధించడానికి చాలా తక్కువ సమయంలో (మిల్లీసెకన్లు) సిలికాన్ పొరల ఉపరితలాన్ని వేడి చేయడానికి అధిక-తీవ్రత ఫ్లాష్ ల్యాంప్లను ఉపయోగించండి.

అప్లికేషన్: 20nm కంటే తక్కువ లైన్ వెడల్పుతో అల్ట్రా-నిస్సార డోపింగ్ యాక్టివేషన్కు అనుకూలం, ఇది అధిక ఇంప్యూరిటీ యాక్టివేషన్ రేట్ను కొనసాగిస్తూ అశుద్ధ వ్యాప్తిని తగ్గించగలదు.

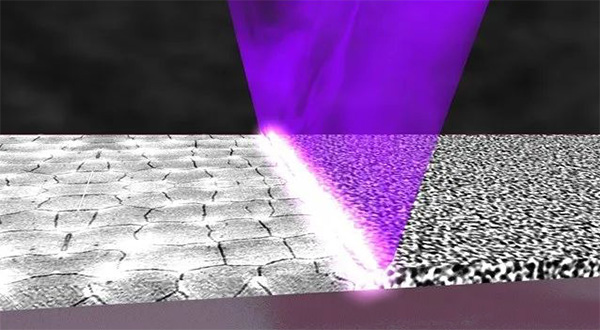

4. లేజర్ స్పైక్ అన్నేలింగ్ (LSA):

లక్షణాలు: స్థానికీకరించిన మరియు అధిక-ఖచ్చితమైన ఎనియలింగ్ను సాధించడానికి చాలా తక్కువ సమయంలో (మైక్రోసెకన్లు) సిలికాన్ పొర ఉపరితలాన్ని వేడి చేయడానికి లేజర్ కాంతి మూలాన్ని ఉపయోగించండి.

అప్లికేషన్: ఫిన్ఫెట్ మరియు హై-కె/మెటల్ గేట్ (హెచ్కెఎమ్జి) పరికరాల తయారీ వంటి అధిక-ఖచ్చితమైన నియంత్రణ అవసరమయ్యే అధునాతన ప్రాసెస్ నోడ్లకు ప్రత్యేకంగా సరిపోతుంది.

సెమికోరెక్స్ అధిక నాణ్యతను అందిస్తుందిCVD SiC/TaC పూత భాగాలుథర్మల్ ఎనియలింగ్ కోసం. మీకు ఏవైనా విచారణలు ఉంటే లేదా అదనపు వివరాలు కావాలంటే, దయచేసి మమ్మల్ని సంప్రదించడానికి సంకోచించకండి.

ఫోన్ # +86-13567891907 సంప్రదించండి

ఇమెయిల్: sales@semicorex.com