- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

12-అంగుళాల సిలికాన్ కార్బైడ్ సబ్స్ట్రేట్ల అప్లికేషన్ అవకాశాలు

2025-01-10

12-అంగుళాల మెటీరియల్ లక్షణాలు మరియు సాంకేతిక అవసరాలు ఏమిటిసిలికాన్ కార్బైడ్ సబ్స్ట్రేట్లు?

A. సిలికాన్ కార్బైడ్ యొక్క ప్రాథమిక భౌతిక మరియు రసాయన లక్షణాలు

సిలికాన్ కార్బైడ్ యొక్క అత్యంత ప్రముఖ లక్షణాలలో ఒకటి దాని విస్తృత బ్యాండ్గ్యాప్ వెడల్పు, 4H-SiC కోసం సుమారు 3.26 eV లేదా 6H-SiC కోసం 3.02 eV, సిలికాన్ యొక్క 1.1 eV కంటే చాలా ఎక్కువ. ఈ విస్తృత బ్యాండ్గ్యాప్ SiCని అధిక విద్యుత్ క్షేత్ర శక్తితో పనిచేయడానికి మరియు థర్మల్ బ్రేక్డౌన్ లేదా బ్రేక్డౌన్ లేకుండా గణనీయమైన వేడిని తట్టుకోవడానికి అనుమతిస్తుంది, ఇది అధిక-వోల్టేజ్, అధిక-ఉష్ణోగ్రత వాతావరణంలో ఎలక్ట్రానిక్ పరికరాలకు ప్రాధాన్య పదార్థంగా చేస్తుంది.

అధిక బ్రేక్డౌన్ ఎలక్ట్రిక్ ఫీల్డ్: SiC యొక్క అధిక బ్రేక్డౌన్ ఎలక్ట్రిక్ ఫీల్డ్ (సిలికాన్ కంటే దాదాపు 10 రెట్లు) అధిక వోల్టేజ్లో స్థిరంగా పనిచేయడానికి వీలు కల్పిస్తుంది, పవర్ ఎలక్ట్రానిక్ సిస్టమ్స్లో, ముఖ్యంగా ఎలక్ట్రిక్ వాహనాలు, పవర్ కన్వర్టర్లు మరియు ఇండస్ట్రియల్లలో అధిక శక్తి సాంద్రత మరియు సామర్థ్యాన్ని సాధించడం. విద్యుత్ సరఫరా.

అధిక-ఉష్ణోగ్రత నిరోధం: SiC యొక్క అధిక ఉష్ణ వాహకత మరియు అధిక ఉష్ణోగ్రతలను (600°C లేదా అంతకంటే ఎక్కువ) తట్టుకోగల సామర్థ్యం విపరీతమైన వాతావరణంలో, ప్రత్యేకించి ఆటోమోటివ్ మరియు ఏరోస్పేస్ పరిశ్రమలలో పనిచేయడానికి అవసరమైన పరికరాలకు ఇది ఆదర్శవంతమైన ఎంపిక.

అధిక-ఫ్రీక్వెన్సీ పనితీరు: SiC యొక్క ఎలక్ట్రాన్ మొబిలిటీ సిలికాన్ కంటే తక్కువగా ఉన్నప్పటికీ, అధిక-ఫ్రీక్వెన్సీ అప్లికేషన్లకు మద్దతు ఇవ్వడానికి ఇది ఇప్పటికీ సరిపోతుంది. అందువల్ల, వైర్లెస్ కమ్యూనికేషన్, రాడార్ మరియు హై-ఫ్రీక్వెన్సీ పవర్ యాంప్లిఫైయర్లు వంటి అధిక-ఫ్రీక్వెన్సీ ఫీల్డ్లలో SiC కీలక పాత్ర పోషిస్తుంది.

రేడియేషన్ రెసిస్టెన్స్: SiC యొక్క బలమైన రేడియేషన్ నిరోధకత ముఖ్యంగా అంతరిక్ష పరికరాలు మరియు న్యూక్లియర్ ఎనర్జీ ఎలక్ట్రానిక్స్లో స్పష్టంగా కనిపిస్తుంది, ఇక్కడ ఇది భౌతిక పనితీరు యొక్క గణనీయమైన క్షీణత లేకుండా బాహ్య రేడియేషన్ నుండి జోక్యాన్ని తట్టుకోగలదు.

B. 12-అంగుళాల సబ్స్ట్రేట్ల కీలక సాంకేతిక సూచికలు

12-అంగుళాల (300 మిమీ) సిలికాన్ కార్బైడ్ సబ్స్ట్రేట్ల ప్రయోజనాలు పరిమాణంలో పెరుగుదలలో మాత్రమే కాకుండా వాటి సమగ్ర సాంకేతిక అవసరాలలో కూడా ప్రతిబింబిస్తాయి, ఇవి తయారీ కష్టాన్ని మరియు తుది పరికరాల పనితీరును నేరుగా నిర్ణయిస్తాయి.

క్రిస్టల్ నిర్మాణం: SiC ప్రధానంగా రెండు సాధారణ క్రిస్టల్ నిర్మాణాలను కలిగి ఉంది-4H-SiC మరియు 6H-SiC. 4H-SiC, దాని అధిక ఎలక్ట్రాన్ మొబిలిటీ మరియు అద్భుతమైన ఉష్ణ వాహకతతో, అధిక-ఫ్రీక్వెన్సీ మరియు అధిక-పవర్ అప్లికేషన్లకు మరింత అనుకూలంగా ఉంటుంది, అయితే 6H-SiC అధిక లోపం సాంద్రత మరియు పేలవమైన ఎలక్ట్రానిక్ పనితీరును కలిగి ఉంటుంది, సాధారణంగా తక్కువ-శక్తి, తక్కువ-ఫ్రీక్వెన్సీ అప్లికేషన్ల కోసం ఉపయోగించబడుతుంది. 12-అంగుళాల సబ్స్ట్రేట్ల కోసం, తగిన క్రిస్టల్ నిర్మాణాన్ని ఎంచుకోవడం చాలా ముఖ్యం. 4H-SiC, తక్కువ క్రిస్టల్ లోపాలతో, అధిక-ఫ్రీక్వెన్సీ, అధిక-పవర్ అప్లికేషన్లకు మరింత అనుకూలంగా ఉంటుంది.

సబ్స్ట్రేట్ ఉపరితల నాణ్యత: సబ్స్ట్రేట్ యొక్క ఉపరితల నాణ్యత పరికరం పనితీరుపై ప్రత్యక్ష ప్రభావాన్ని చూపుతుంది. ఉపరితల సున్నితత్వం, కరుకుదనం మరియు లోపం సాంద్రత అన్నీ ఖచ్చితంగా నియంత్రించాల్సిన అవసరం ఉంది. కఠినమైన ఉపరితలం పరికరం యొక్క స్ఫటికాకార నాణ్యతను ప్రభావితం చేయడమే కాకుండా, పరికరం యొక్క ప్రారంభ వైఫల్యానికి కూడా దారి తీస్తుంది. అందువల్ల, కెమికల్ మెకానికల్ పాలిషింగ్ (CMP) వంటి సాంకేతికతల ద్వారా ఉపరితల ఉపరితల మృదుత్వాన్ని మెరుగుపరచడం చాలా కీలకం.

మందం మరియు ఏకరూపత నియంత్రణ: 12-అంగుళాల సబ్స్ట్రేట్ల పరిమాణం పెరగడం అంటే మందం ఏకరూపత మరియు క్రిస్టల్ నాణ్యత కోసం అధిక అవసరాలు. అస్థిరమైన మందం అసమాన ఉష్ణ ఒత్తిడికి దారితీస్తుంది, పరికరం యొక్క పనితీరు మరియు విశ్వసనీయతను ప్రభావితం చేస్తుంది. అధిక-నాణ్యత 12-అంగుళాల సబ్స్ట్రేట్లను నిర్ధారించడానికి, మందం స్థిరత్వానికి హామీ ఇవ్వడానికి ఖచ్చితమైన పెరుగుదల మరియు తదుపరి కట్టింగ్ మరియు పాలిషింగ్ ప్రక్రియలను తప్పనిసరిగా ఉపయోగించాలి.

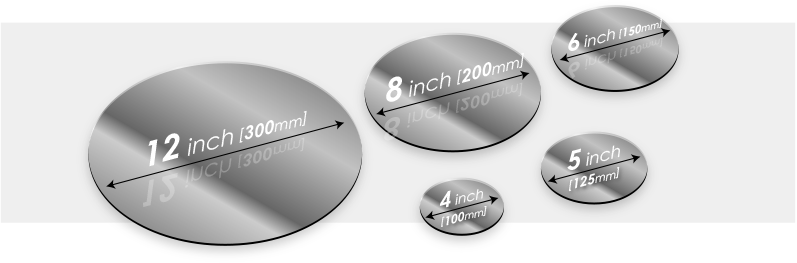

C. 12-అంగుళాల సబ్స్ట్రేట్ల పరిమాణం మరియు ఉత్పత్తి ప్రయోజనాలు

సెమీకండక్టర్ పరిశ్రమ పెద్ద ఉపరితలాల వైపు కదులుతున్నప్పుడు, 12-అంగుళాల సిలికాన్ కార్బైడ్ సబ్స్ట్రేట్లు ఉత్పత్తి సామర్థ్యం మరియు వ్యయ-ప్రభావంలో గణనీయమైన ప్రయోజనాలను అందిస్తాయి. సాంప్రదాయంతో పోలిస్తే6-అంగుళాల మరియు 8-అంగుళాల సబ్స్ట్రేట్లు, 12-అంగుళాల సబ్స్ట్రేట్లు మరిన్ని చిప్ కట్లను అందించగలవు, ఒక్కో ఉత్పత్తికి ఉత్పత్తి చేయబడిన చిప్ల సంఖ్యను బాగా పెంచుతాయి, తద్వారా యూనిట్ చిప్ ధర గణనీయంగా తగ్గుతుంది. అదనంగా, 12-అంగుళాల సబ్స్ట్రేట్ల పెద్ద పరిమాణం ఇంటిగ్రేటెడ్ సర్క్యూట్ల సమర్థవంతమైన ఉత్పత్తికి మెరుగైన వేదికను అందిస్తుంది, పునరావృతమయ్యే ఉత్పత్తి దశలను తగ్గిస్తుంది మరియు మొత్తం ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

12-అంగుళాల సిలికాన్ కార్బైడ్ సబ్స్ట్రేట్లు ఎలా తయారు చేస్తారు?

A. క్రిస్టల్ గ్రోత్ టెక్నిక్స్

సబ్లిమేషన్ పద్ధతి (PVT):

సబ్లిమేషన్ మెథడ్ (భౌతిక ఆవిరి రవాణా, PVT) అనేది సాధారణంగా ఉపయోగించే సిలికాన్ కార్బైడ్ క్రిస్టల్ గ్రోత్ టెక్నిక్లలో ఒకటి, ముఖ్యంగా పెద్ద-పరిమాణ సిలికాన్ కార్బైడ్ సబ్స్ట్రేట్ల ఉత్పత్తికి అనుకూలంగా ఉంటుంది. ఈ ప్రక్రియలో, సిలికాన్ కార్బైడ్ ముడి పదార్థాలు అధిక ఉష్ణోగ్రతల వద్ద ఉత్కృష్టంగా ఉంటాయి మరియు వాయు కార్బన్ మరియు సిలికాన్ వేడి ఉపరితలంపై తిరిగి కలిసి స్ఫటికాలుగా పెరుగుతాయి. సబ్లిమేషన్ పద్ధతి యొక్క ప్రయోజనాలు అధిక పదార్థ స్వచ్ఛత మరియు మంచి క్రిస్టల్ నాణ్యత, అధిక డిమాండ్ ఉత్పత్తికి అనుకూలం.12-అంగుళాల సబ్స్ట్రేట్లు. అయినప్పటికీ, ఈ పద్ధతి కొన్ని సవాళ్లను కూడా ఎదుర్కొంటుంది, నెమ్మదిగా వృద్ధి రేటు మరియు ఉష్ణోగ్రత మరియు వాతావరణంపై కఠినమైన నియంత్రణ కోసం అధిక అవసరాలు వంటివి.

CVD పద్ధతి (రసాయన ఆవిరి నిక్షేపణ):

CVD ప్రక్రియలో, వాయు పూర్వగాములు (SiCl₄ మరియు C₆H₆ వంటివి) కుళ్ళిపోయి, అధిక ఉష్ణోగ్రతల వద్ద ఫిల్మ్ను ఏర్పరచడానికి ఉపరితలంపై జమ చేస్తాయి. PVTతో పోలిస్తే, CVD పద్ధతి మరింత ఏకరీతి ఫిల్మ్ పెరుగుదలను అందిస్తుంది మరియు సన్నని ఫిల్మ్ మెటీరియల్స్ చేరడం మరియు ఉపరితల కార్యాచరణకు అనుకూలంగా ఉంటుంది. CVD పద్ధతికి మందం నియంత్రణలో కొన్ని ఇబ్బందులు ఉన్నప్పటికీ, క్రిస్టల్ నాణ్యత మరియు ఉపరితల ఏకరూపతను మెరుగుపరచడానికి ఇది ఇప్పటికీ విస్తృతంగా ఉపయోగించబడుతుంది.

బి. సబ్స్ట్రేట్ కట్టింగ్ మరియు పాలిషింగ్ టెక్నిక్స్

క్రిస్టల్ కట్టింగ్:

పెద్ద-పరిమాణ స్ఫటికాల నుండి 12-అంగుళాల ఉపరితలాలను కత్తిరించడం సంక్లిష్టమైన సాంకేతికత. స్ఫటిక కట్టింగ్ ప్రక్రియకు యాంత్రిక ఒత్తిడి యొక్క ఖచ్చితమైన నియంత్రణ అవసరం, కత్తిరించే సమయంలో సబ్స్ట్రేట్ పగుళ్లు లేదా మైక్రోక్రాక్లను అభివృద్ధి చేయదు. కట్టింగ్ ఖచ్చితత్వాన్ని మెరుగుపరచడానికి, లేజర్ కట్టింగ్ టెక్నాలజీ తరచుగా ఉపయోగించబడుతుంది లేదా కట్టింగ్ నాణ్యతను మెరుగుపరచడానికి అల్ట్రాసోనిక్ మరియు అధిక-నిర్దిష్ట మెకానికల్ సాధనాలతో కలిపి ఉంటుంది.

పాలిషింగ్ మరియు ఉపరితల చికిత్స:

కెమికల్ మెకానికల్ పాలిషింగ్ (CMP) అనేది ఉపరితల ఉపరితల నాణ్యతను మెరుగుపరచడానికి కీలకమైన సాంకేతికత. ఈ ప్రక్రియ యాంత్రిక రాపిడి మరియు రసాయన ప్రతిచర్యల యొక్క సినర్జిస్టిక్ చర్య ద్వారా ఉపరితల ఉపరితలంపై సూక్ష్మ-లోపాలను తొలగిస్తుంది, సున్నితత్వం మరియు ఫ్లాట్నెస్ను నిర్ధారిస్తుంది. ఉపరితల చికిత్స ఉపరితలం యొక్క మెరుపును మెరుగుపరచడమే కాకుండా ఉపరితల లోపాలను కూడా తగ్గిస్తుంది, తద్వారా తదుపరి పరికరాల పనితీరును ఆప్టిమైజ్ చేస్తుంది.

సి. సబ్స్ట్రేట్ డిఫెక్ట్ కంట్రోల్ మరియు క్వాలిటీ ఇన్స్పెక్షన్

లోపాలు రకాలు:

లో సాధారణ లోపాలుసిలికాన్ కార్బైడ్ ఉపరితలాలుడిస్లోకేషన్లు, లాటిస్ లోపాలు మరియు మైక్రోక్రాక్లు ఉన్నాయి. ఈ లోపాలు పరికరాల యొక్క విద్యుత్ పనితీరు మరియు ఉష్ణ స్థిరత్వాన్ని నేరుగా ప్రభావితం చేస్తాయి. అందువల్ల, ఉపరితల పెరుగుదల, కటింగ్ మరియు పాలిషింగ్ సమయంలో ఈ లోపాలు సంభవించడాన్ని ఖచ్చితంగా నియంత్రించడం చాలా అవసరం. తొలగుటలు మరియు జాలక లోపాలు సాధారణంగా సరికాని క్రిస్టల్ పెరుగుదల లేదా అధిక కోత ఉష్ణోగ్రతల నుండి ఉద్భవించాయి.

నాణ్యత అంచనా:

సబ్స్ట్రేట్ నాణ్యతను నిర్ధారించడానికి, స్కానింగ్ ఎలక్ట్రాన్ మైక్రోస్కోపీ (SEM) మరియు అటామిక్ ఫోర్స్ మైక్రోస్కోపీ (AFM) వంటి సాంకేతికతలు సాధారణంగా ఉపరితల నాణ్యత తనిఖీ కోసం ఉపయోగించబడతాయి. అదనంగా, విద్యుత్ పనితీరు పరీక్షలు (వాహకత మరియు చలనశీలత వంటివి) సబ్స్ట్రేట్ నాణ్యతను మరింత అంచనా వేయగలవు.

12-అంగుళాల సిలికాన్ కార్బైడ్ సబ్స్ట్రేట్లు ఏ ఫీల్డ్లలో వర్తించబడతాయి?

A. పవర్ ఎలక్ట్రానిక్స్ మరియు పవర్ సెమీకండక్టర్ పరికరాలు

12-అంగుళాల సిలికాన్ కార్బైడ్ సబ్స్ట్రేట్లు పవర్ సెమీకండక్టర్ పరికరాలలో, ముఖ్యంగా MOSFETలు, IGBTలు మరియు షాట్కీ డయోడ్లలో విస్తృతంగా ఉపయోగించబడుతున్నాయి. ఈ పరికరాలు సమర్థవంతమైన విద్యుత్ నిర్వహణ, పారిశ్రామిక విద్యుత్ సరఫరా, కన్వర్టర్లు మరియు ఎలక్ట్రిక్ వాహనాలలో విస్తృతంగా వర్తించబడతాయి. SiC పరికరాల యొక్క అధిక వోల్టేజ్ టాలరెన్స్ మరియు తక్కువ స్విచింగ్ లాస్ లక్షణాలు వాటిని శక్తి మార్పిడి సామర్థ్యాన్ని గణనీయంగా మెరుగుపరచడానికి, శక్తి నష్టాన్ని తగ్గించడానికి మరియు గ్రీన్ ఎనర్జీ టెక్నాలజీల అభివృద్ధిని ప్రోత్సహించడానికి వీలు కల్పిస్తాయి.

బి. న్యూ ఎనర్జీ మరియు ఎలక్ట్రిక్ వాహనాలు

ఎలక్ట్రిక్ వాహనాలలో, 12-అంగుళాల సిలికాన్ కార్బైడ్ సబ్స్ట్రేట్లు ఎలక్ట్రిక్ డ్రైవ్ సిస్టమ్ల సామర్థ్యాన్ని పెంచుతాయి మరియు బ్యాటరీ ఛార్జింగ్ వేగం మరియు పరిధిని మెరుగుపరుస్తాయి. యొక్క సామర్థ్యం కారణంగాసిలికాన్ కార్బైడ్ పదార్థాలుఅధిక వోల్టేజ్ మరియు హై-ఫ్రీక్వెన్సీ సిగ్నల్లను సమర్థవంతంగా నిర్వహించడానికి, ఎలక్ట్రిక్ వెహికల్ ఛార్జింగ్ స్టేషన్లలో హై-స్పీడ్ ఛార్జింగ్ పరికరాలలో కూడా ఇవి చాలా అవసరం.

C. 5G కమ్యూనికేషన్స్ మరియు హై-ఫ్రీక్వెన్సీ ఎలక్ట్రానిక్స్

12-అంగుళాల సిలికాన్ కార్బైడ్ సబ్స్ట్రేట్లు, వాటి అద్భుతమైన హై-ఫ్రీక్వెన్సీ పనితీరుతో, 5G బేస్ స్టేషన్లు మరియు హై-ఫ్రీక్వెన్సీ RF పరికరాలలో విస్తృతంగా ఉపయోగించబడుతున్నాయి. అవి సిగ్నల్ ట్రాన్స్మిషన్ సామర్థ్యాన్ని గణనీయంగా మెరుగుపరుస్తాయి మరియు సిగ్నల్ నష్టాన్ని తగ్గించగలవు, 5G నెట్వర్క్ల యొక్క హై-స్పీడ్ డేటా ట్రాన్స్మిషన్కు మద్దతు ఇస్తాయి.

D. ఎనర్జీ సెక్టార్

సిలికాన్ కార్బైడ్ సబ్స్ట్రేట్లు ఫోటోవోల్టాయిక్ ఇన్వర్టర్లు మరియు పవన విద్యుత్ ఉత్పత్తి వంటి పునరుత్పాదక శక్తి క్షేత్రాలలో కూడా ముఖ్యమైన అనువర్తనాలను కలిగి ఉన్నాయి. శక్తి మార్పిడి సామర్థ్యాన్ని మెరుగుపరచడం ద్వారా, SiC పరికరాలు శక్తి నష్టాన్ని తగ్గించగలవు మరియు పవర్ గ్రిడ్ పరికరాల స్థిరత్వం మరియు విశ్వసనీయతను పెంచుతాయి.

12-అంగుళాల సిలికాన్ కార్బైడ్ సబ్స్ట్రేట్ల సవాళ్లు మరియు అడ్డంకులు ఏమిటి?

ఎ. తయారీ ఖర్చులు మరియు భారీ-స్థాయి ఉత్పత్తి

ఉత్పత్తి ధర 12-అంగుళాలుసిలికాన్ కార్బైడ్ పొరలుఎక్కువగా ఉంది, ప్రధానంగా ముడి పదార్థాలు, పరికరాల పెట్టుబడి మరియు సాంకేతిక పరిశోధన మరియు అభివృద్ధిలో ప్రతిబింబిస్తుంది. భారీ-స్థాయి ఉత్పత్తి యొక్క సాంకేతిక సవాళ్లను అధిగమించడం మరియు యూనిట్ తయారీ ఖర్చులను తగ్గించడం ఎలా అనేది సిలికాన్ కార్బైడ్ సాంకేతికత యొక్క ప్రజాదరణను ప్రోత్సహించడంలో కీలకం.

B. సబ్స్ట్రేట్ లోపాలు మరియు నాణ్యత స్థిరత్వం

12-అంగుళాల సబ్స్ట్రేట్లు ఉత్పత్తి ప్రయోజనాలను కలిగి ఉన్నప్పటికీ, వాటి స్ఫటిక పెరుగుదల, కట్టింగ్ మరియు పాలిషింగ్ ప్రక్రియల సమయంలో లోపాలు ఇప్పటికీ సంభవించవచ్చు, ఇది అస్థిరమైన ఉపరితల నాణ్యతకు దారితీస్తుంది. వినూత్న సాంకేతికతల ద్వారా లోపాల సాంద్రతను తగ్గించడం మరియు నాణ్యతా అనుగుణ్యతను మెరుగుపరచడం ఎలా అనేది భవిష్యత్ పరిశోధన యొక్క దృష్టి.

సి. పరికరాలు మరియు సాంకేతిక నవీకరణల కోసం డిమాండ్

హై-ప్రెసిషన్ కటింగ్ మరియు పాలిషింగ్ పరికరాలకు డిమాండ్ పెరుగుతోంది. అదే సమయంలో, కొత్త డిటెక్షన్ టెక్నాలజీల (అటామిక్ ఫోర్స్ మైక్రోస్కోపీ, ఎలక్ట్రాన్ బీమ్ స్కానింగ్ మొదలైనవి) ఆధారంగా సబ్స్ట్రేట్ల యొక్క ఖచ్చితమైన నాణ్యత తనిఖీ ఉత్పత్తి సామర్థ్యాన్ని మరియు ఉత్పత్తి నాణ్యతను మెరుగుపరచడంలో కీలకం.

సెమికోరెక్స్లో మేము పరిధిని అందిస్తాముఅధిక నాణ్యత పొరలుసెమీకండక్టర్ పరిశ్రమ యొక్క డిమాండ్ అవసరాలను తీర్చడానికి ఖచ్చితంగా ఇంజనీరింగ్ చేయబడింది, మీకు ఏవైనా విచారణలు ఉంటే లేదా అదనపు వివరాలు అవసరమైతే, దయచేసి మమ్మల్ని సంప్రదించడానికి వెనుకాడవద్దు.

సంప్రదింపు ఫోన్: +86-13567891907

ఇమెయిల్: sales@semicorex.com