- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Czochralski పద్ధతి

2025-01-10

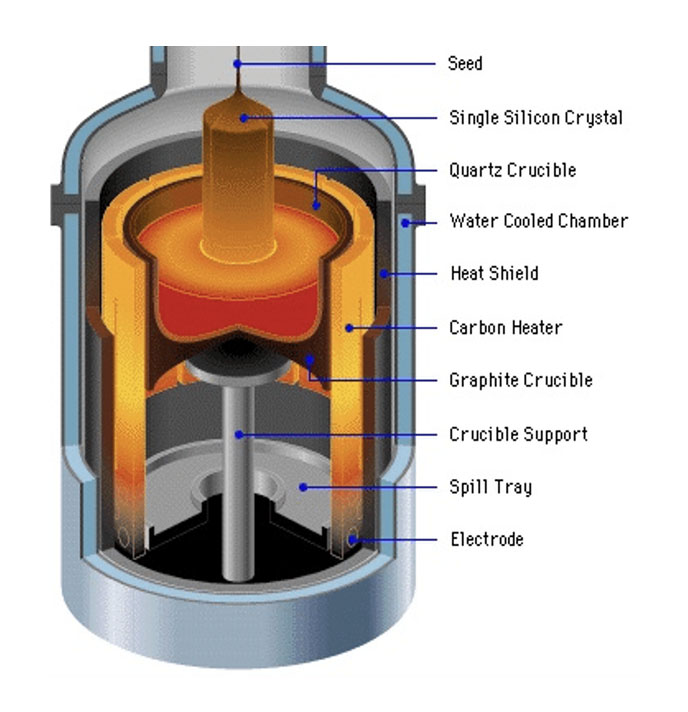

పొరలుపాలీక్రిస్టలైన్ మరియు స్వచ్ఛమైన అన్డాప్డ్ అంతర్గత పదార్థాల నుండి ఉత్పత్తి చేయబడిన క్రిస్టల్ రాడ్ల నుండి ముక్కలు చేయబడతాయి. ద్రవీభవన మరియు పునఃస్ఫటికీకరణ ద్వారా పాలీక్రిస్టలైన్ పదార్థాన్ని ఒకే స్ఫటికాలుగా మార్చే ప్రక్రియను క్రిస్టల్ గ్రోత్ అంటారు. ప్రస్తుతం, ఈ ప్రక్రియ కోసం రెండు ప్రధాన పద్ధతులు ఉపయోగించబడుతున్నాయి: క్జోక్రాల్స్కీ పద్ధతి మరియు జోన్ మెల్టింగ్ పద్ధతి. వీటిలో, క్జోక్రాల్స్కి పద్ధతి (తరచుగా CZ పద్ధతిగా సూచిస్తారు) కరుగు నుండి ఒకే స్ఫటికాలను పెంచడానికి అత్యంత ముఖ్యమైనది. వాస్తవానికి, 85% పైగా సింగిల్ క్రిస్టల్ సిలికాన్ క్జోక్రాల్స్కీ పద్ధతిని ఉపయోగించి ఉత్పత్తి చేయబడుతుంది.

Czochralski పద్ధతిలో అధిక-స్ఫటికాకార సిలికాన్ పదార్థాలను వేడి చేయడం మరియు అధిక శూన్యత లేదా జడ వాయు వాతావరణంలో ద్రవ స్థితిలోకి కరిగించడం, దాని తర్వాత సింగిల్ క్రిస్టల్ సిలికాన్ను ఏర్పరచడం ద్వారా రీక్రిస్టలైజేషన్ ఉంటుంది. ఈ ప్రక్రియకు అవసరమైన పరికరాలు ఒక కొలిమి శరీరం, యాంత్రిక ప్రసార వ్యవస్థ, ఉష్ణోగ్రత నియంత్రణ వ్యవస్థ మరియు గ్యాస్ ట్రాన్స్మిషన్ సిస్టమ్ను కలిగి ఉన్న క్జోక్రాల్స్కి సింగిల్ క్రిస్టల్ ఫర్నేస్ను కలిగి ఉంటాయి. కొలిమి యొక్క రూపకల్పన ఏకరీతి ఉష్ణోగ్రత పంపిణీ మరియు సమర్థవంతమైన వేడి వెదజల్లడాన్ని నిర్ధారిస్తుంది. మెకానికల్ ట్రాన్స్మిషన్ సిస్టమ్ క్రూసిబుల్ మరియు సీడ్ క్రిస్టల్ యొక్క కదలికను నిర్వహిస్తుంది, అయితే తాపన వ్యవస్థ అధిక-ఫ్రీక్వెన్సీ కాయిల్ లేదా రెసిస్టెన్స్ హీటర్ని ఉపయోగించి పాలీసిలికాన్ను కరిగిస్తుంది. సిలికాన్ ద్రావణం యొక్క ఆక్సీకరణను నిరోధించడానికి వాక్యూమ్ను సృష్టించడం మరియు గదిని జడ వాయువుతో నింపడం కోసం గ్యాస్ ట్రాన్స్మిషన్ సిస్టమ్ బాధ్యత వహిస్తుంది, అవసరమైన వాక్యూమ్ స్థాయి 5 టోర్ కంటే తక్కువ మరియు కనీసం 99.9999% జడ వాయువు స్వచ్ఛత ఉంటుంది.

క్రిస్టల్ రాడ్ యొక్క స్వచ్ఛత చాలా ముఖ్యమైనది, ఎందుకంటే ఇది ఫలిత పొర యొక్క నాణ్యతను గణనీయంగా ప్రభావితం చేస్తుంది. అందువల్ల, ఒకే స్ఫటికాల పెరుగుదల సమయంలో అధిక స్వచ్ఛతను నిర్వహించడం చాలా అవసరం.

స్ఫటిక పెరుగుదల అనేది సిలికాన్ కడ్డీలను పెంపొందించడానికి ప్రారంభ సీడ్ క్రిస్టల్గా నిర్దిష్ట క్రిస్టల్ ధోరణితో సింగిల్ క్రిస్టల్ సిలికాన్ను ఉపయోగించడం. ఫలితంగా వచ్చే సిలికాన్ కడ్డీ విత్తన స్ఫటికం యొక్క నిర్మాణ లక్షణాలను (క్రిస్టల్ ఓరియంటేషన్) "వారసత్వం"గా పొందుతుంది. కరిగిన సిలికాన్ విత్తన స్ఫటికం యొక్క క్రిస్టల్ నిర్మాణాన్ని ఖచ్చితంగా అనుసరిస్తుందని మరియు క్రమంగా పెద్ద సింగిల్ క్రిస్టల్ సిలికాన్ కడ్డీగా విస్తరిస్తున్నట్లు నిర్ధారించడానికి, కరిగిన సిలికాన్ మరియు సింగిల్ క్రిస్టల్ సిలికాన్ సీడ్ స్ఫటికాల మధ్య సంపర్క ఇంటర్ఫేస్లోని పరిస్థితులను ఖచ్చితంగా నియంత్రించాలి. ఈ ప్రక్రియ Czochralski (CZ) సింగిల్ క్రిస్టల్ గ్రోత్ ఫర్నేస్ ద్వారా సులభతరం చేయబడింది.

CZ పద్ధతి ద్వారా సింగిల్ క్రిస్టల్ సిలికాన్ను పెంచడంలో ప్రధాన దశలు క్రింది విధంగా ఉన్నాయి:

తయారీ దశ:

1. హై-ప్యూరిటీ పాలీక్రిస్టలైన్ సిలికాన్తో ప్రారంభించి, హైడ్రోఫ్లోరిక్ యాసిడ్ మరియు నైట్రిక్ యాసిడ్ మిశ్రమ ద్రావణాన్ని ఉపయోగించి దానిని చూర్ణం చేసి శుభ్రం చేయండి.

2. విత్తన స్ఫటికాన్ని పోలిష్ చేయండి, దాని ధోరణి సింగిల్ క్రిస్టల్ సిలికాన్ యొక్క కావలసిన వృద్ధి దిశతో సరిపోలుతుందని మరియు అది లోపాలు లేకుండా ఉండేలా చూసుకోండి. ఏదైనా లోపాలు పెరుగుతున్న క్రిస్టల్ ద్వారా "వారసత్వంగా" పొందబడతాయి.

3. పెరుగుతున్న క్రిస్టల్ (N-రకం లేదా P-రకం) యొక్క వాహకత రకాన్ని నియంత్రించడానికి క్రూసిబుల్కు జోడించాల్సిన మలినాలను ఎంచుకోండి.

4. తటస్థంగా ఉండే వరకు శుభ్రమైన అన్ని పదార్థాలను అధిక-స్వచ్ఛత కలిగిన డీయోనైజ్డ్ నీటితో శుభ్రం చేసుకోండి, ఆపై వాటిని ఆరబెట్టండి.

కొలిమిని లోడ్ చేస్తోంది:

1. చూర్ణం చేసిన పాలీసిలికాన్ను క్వార్ట్జ్ క్రూసిబుల్లో ఉంచండి, సీడ్ క్రిస్టల్ను భద్రపరచండి, దానిని కప్పి, కొలిమిని ఖాళీ చేసి, జడ వాయువుతో నింపండి.

హీటింగ్ మరియు మెల్టింగ్ పాలీసిలికాన్:

1. జడ వాయువుతో నింపిన తర్వాత, క్రూసిబుల్లో పాలీసిలికాన్ను వేడి చేసి కరిగించండి, సాధారణంగా దాదాపు 1420°C ఉష్ణోగ్రత వద్ద.

పెరుగుతున్న దశ:

1. ఈ దశను "విత్తనం"గా సూచిస్తారు. విత్తన స్ఫటికం ద్రవ ఉపరితలం నుండి కొన్ని మిల్లీమీటర్ల ఎత్తులో ఉండేలా ఉష్ణోగ్రతను 1420°C కంటే కొద్దిగా తగ్గించండి.

2. కరిగిన సిలికాన్ మరియు సీడ్ క్రిస్టల్ మధ్య ఉష్ణ సమతుల్యతను సాధించడానికి సీడ్ క్రిస్టల్ను సుమారు 2-3 నిమిషాలు ముందుగా వేడి చేయండి.

3. ముందుగా వేడిచేసిన తర్వాత, సీడింగ్ ప్రక్రియను పూర్తి చేయడానికి సీడ్ క్రిస్టల్ను కరిగిన సిలికాన్ ఉపరితలంతో పరిచయం చేయండి.

నెక్కింగ్ స్టేజ్:

1. సీడింగ్ దశను అనుసరించి, విత్తన స్ఫటికం తిప్పడం ప్రారంభించి, నెమ్మదిగా పైకి లాగబడినప్పుడు ఉష్ణోగ్రతను క్రమంగా పెంచండి, ఇది ప్రారంభ విత్తన స్ఫటికం కంటే చిన్నదైన 0.5 నుండి 0.7 సెం.మీ వ్యాసంతో చిన్న సింగిల్ క్రిస్టల్ను ఏర్పరుస్తుంది.

2. ఈ నెక్కింగ్ దశలో విత్తన స్ఫటికంలో ఉన్న ఏవైనా లోపాలను అలాగే సీడింగ్ ప్రక్రియలో ఉష్ణోగ్రత హెచ్చుతగ్గుల నుండి ఉత్పన్నమయ్యే ఏవైనా కొత్త లోపాలను తొలగించడం ప్రాథమిక లక్ష్యం. ఈ దశలో లాగడం వేగం తులనాత్మకంగా వేగంగా ఉన్నప్పటికీ, అధిక వేగవంతమైన ఆపరేషన్ను నివారించడానికి తగిన పరిమితుల్లో ఇది నిర్వహించబడాలి.

భుజం పట్టే దశ:

1. నెక్కింగ్ పూర్తయిన తర్వాత, పుల్లింగ్ వేగాన్ని తగ్గించండి మరియు క్రిస్టల్ క్రమంగా అవసరమైన వ్యాసాన్ని సాధించడానికి ఉష్ణోగ్రతను తగ్గించండి.

2. ఈ షోల్డరింగ్ ప్రక్రియలో ఉష్ణోగ్రత మరియు లాగడం వేగాన్ని జాగ్రత్తగా నియంత్రించడం అనేది ఏకరీతి మరియు స్థిరమైన క్రిస్టల్ పెరుగుదలను నిర్ధారించడానికి అవసరం.

సమాన వ్యాసం వృద్ధి దశ:

1. షోల్డరింగ్ ప్రక్రియ పూర్తవుతున్నందున, వ్యాసంలో ఏకరీతి పెరుగుదలను నిర్ధారించడానికి ఉష్ణోగ్రతను నెమ్మదిగా పెంచండి మరియు స్థిరీకరించండి.

2. సింగిల్ క్రిస్టల్ యొక్క ఏకరూపత మరియు స్థిరత్వానికి హామీ ఇవ్వడానికి ఈ దశకు లాగడం వేగం మరియు ఉష్ణోగ్రతపై కఠినమైన నియంత్రణ అవసరం.

ముగింపు దశ:

1. సింగిల్ క్రిస్టల్ పెరుగుదల పూర్తవుతున్న కొద్దీ, ఉష్ణోగ్రతను మధ్యస్తంగా పెంచండి మరియు స్ఫటిక రాడ్ యొక్క వ్యాసాన్ని ఒక బిందువుగా క్రమంగా తగ్గించడానికి పుల్లింగ్ రేటును వేగవంతం చేయండి.

2. క్రిస్టల్ రాడ్ కరిగిన స్థితి నుండి నిష్క్రమించినప్పుడు ఆకస్మిక ఉష్ణోగ్రత తగ్గుదల నుండి ఉత్పన్నమయ్యే లోపాలను నివారించడానికి ఈ టేపరింగ్ సహాయపడుతుంది, తద్వారా క్రిస్టల్ యొక్క మొత్తం అధిక నాణ్యతను నిర్ధారిస్తుంది.

సింగిల్ క్రిస్టల్ యొక్క ప్రత్యక్ష లాగడం పూర్తయిన తర్వాత, పొర యొక్క ముడి పదార్థం క్రిస్టల్ రాడ్ పొందబడుతుంది. క్రిస్టల్ రాడ్ను కత్తిరించడం ద్వారా, అత్యంత అసలైన పొరను పొందవచ్చు. అయితే, ఈ సమయంలో పొరను నేరుగా ఉపయోగించలేరు. ఉపయోగపడే పొరలను పొందేందుకు, పాలిషింగ్, క్లీనింగ్, థిన్ ఫిల్మ్ డిపాజిషన్, ఎనియలింగ్ మొదలైన కొన్ని సంక్లిష్టమైన తదుపరి ఆపరేషన్లు అవసరం.

సెమికోరెక్స్ అధిక నాణ్యతను అందిస్తుందిసెమీకండక్టర్ పొరలు. మీకు ఏవైనా విచారణలు ఉంటే లేదా అదనపు వివరాలు కావాలంటే, దయచేసి మమ్మల్ని సంప్రదించడానికి సంకోచించకండి.

ఫోన్ # +86-13567891907 సంప్రదించండి

ఇమెయిల్: sales@semicorex.com