- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

సిలికాన్ కార్బైడ్(SiC) క్రిస్టల్ గ్రోత్ ఫర్నేస్

2024-05-24

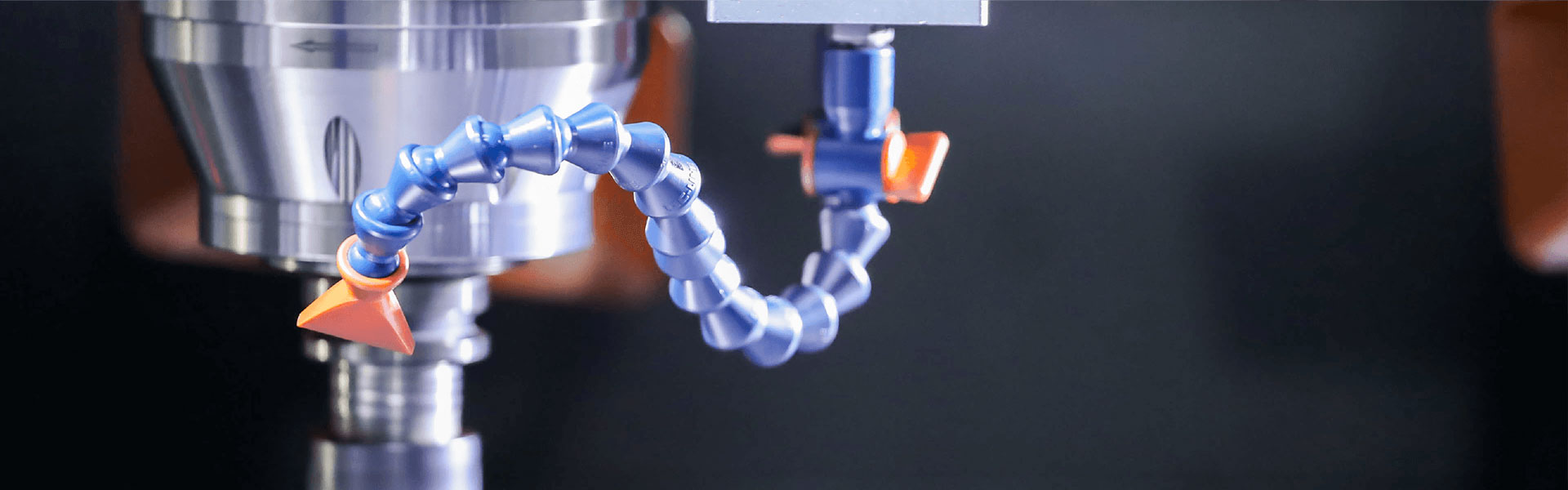

క్రిస్టల్ పెరుగుదల ఉత్పత్తిలో ప్రధాన లింక్సిలికాన్ కార్బైడ్ సబ్స్ట్రేట్లు, మరియు కోర్ పరికరాలు క్రిస్టల్ గ్రోత్ ఫర్నేస్. సాంప్రదాయ స్ఫటికాకార సిలికాన్-గ్రేడ్ క్రిస్టల్ గ్రోత్ ఫర్నేస్ల మాదిరిగానే, ఫర్నేస్ నిర్మాణం చాలా క్లిష్టంగా లేదు మరియు ప్రధానంగా ఫర్నేస్ బాడీ, హీటింగ్ సిస్టమ్, కాయిల్ ట్రాన్స్మిషన్ మెకానిజం, వాక్యూమ్ అక్విజిషన్ మరియు మెజర్మెంట్ సిస్టమ్, గ్యాస్ పాత్ సిస్టమ్, శీతలీకరణ వ్యవస్థను కలిగి ఉంటుంది. , నియంత్రణ వ్యవస్థ మొదలైనవి. వీటిలో థర్మల్ ఫీల్డ్ మరియు ప్రక్రియ పరిస్థితులు నాణ్యత, పరిమాణం, వాహక లక్షణాలు మరియు ఇతర కీలక సూచికలను నిర్ణయిస్తాయి.సిలికాన్ కార్బైడ్ స్ఫటికాలు.

పెరుగుదల సమయంలో ఉష్ణోగ్రతసిలికాన్ కార్బైడ్ స్ఫటికాలుచాలా ఎక్కువగా ఉంటుంది మరియు పర్యవేక్షించబడదు, కాబట్టి ప్రధాన కష్టం ప్రక్రియలోనే ఉంటుంది.

(1) థర్మల్ ఫీల్డ్ కంట్రోల్ కష్టం: మూసి ఉన్న అధిక-ఉష్ణోగ్రత కావిటీస్ పర్యవేక్షణ కష్టం మరియు నియంత్రించలేనిది. సాంప్రదాయ సిలికాన్-ఆధారిత పరిష్కారం Czochralski క్రిస్టల్ గ్రోత్ ఎక్విప్మెంట్కు భిన్నంగా, అధిక స్థాయి ఆటోమేషన్ను కలిగి ఉంటుంది మరియు స్ఫటిక పెరుగుదల ప్రక్రియను గమనించవచ్చు మరియు నియంత్రించవచ్చు, సిలికాన్ కార్బైడ్ స్ఫటికాలు 2,000°C కంటే ఎక్కువ ఉష్ణోగ్రత వద్ద క్లోజ్డ్ స్పేస్లో పెరుగుతాయి మరియు ఉత్పత్తి సమయంలో పెరుగుదల ఉష్ణోగ్రత ఖచ్చితంగా నియంత్రించబడాలి. , ఉష్ణోగ్రత నియంత్రణ కష్టం;

(2) క్రిస్టల్ రూపాన్ని నియంత్రించడం కష్టం: మైక్రోటూబ్యూల్స్, పాలిటైప్ ఇన్క్లూషన్లు మరియు డిస్లోకేషన్లు వంటి లోపాలు వృద్ధి ప్రక్రియలో సంభవించే అవకాశం ఉంది మరియు అవి ఒకదానితో ఒకటి సంకర్షణ చెందుతాయి మరియు అభివృద్ధి చెందుతాయి. మైక్రోపైప్లు (MP) కొన్ని మైక్రాన్ల నుండి పదుల మైక్రాన్ల వరకు పరిమాణాలతో చొచ్చుకుపోయే లోపాలు మరియు పరికరాల యొక్క కిల్లర్ లోపాలు; సిలికాన్ కార్బైడ్ సింగిల్ స్ఫటికాలు 200 కంటే ఎక్కువ విభిన్న క్రిస్టల్ రూపాలను కలిగి ఉంటాయి, అయితే కొన్ని క్రిస్టల్ నిర్మాణాలు (4H రకం) మాత్రమే ఉత్పత్తికి అవసరమైన సెమీకండక్టర్ పదార్థం. వృద్ధి ప్రక్రియలో, స్ఫటికాకార రూపాంతరం సంభవించే అవకాశం ఉంది, దీని వలన బహుళ-రకం చేరిక లోపాలు ఏర్పడతాయి. అందువల్ల, సిలికాన్-కార్బన్ నిష్పత్తి, పెరుగుదల ఉష్ణోగ్రత ప్రవణత, క్రిస్టల్ వృద్ధి రేటు మరియు గాలి ప్రవాహ పీడనం వంటి పారామితులను ఖచ్చితంగా నియంత్రించడం అవసరం. అదనంగా, సిలికాన్ కార్బైడ్ సింగిల్ క్రిస్టల్ పెరుగుదల ఉష్ణ క్షేత్రంలో ఉష్ణోగ్రత ప్రవణత ఉంది, ఇది స్ఫటికం సమయంలో స్థానిక అంతర్గత ఒత్తిడి మరియు ఫలితంగా తొలగుటలు (బేసల్ ప్లేన్ డిస్లోకేషన్ BPD, స్క్రూ డిస్లోకేషన్ TSD, ఎడ్జ్ డిస్లోకేషన్ TED) వంటి లోపాల ఉనికికి దారితీస్తుంది. వృద్ధి ప్రక్రియ, తద్వారా తదుపరి ఎపిటాక్సీ మరియు పరికరాలను ప్రభావితం చేస్తుంది. నాణ్యత మరియు పనితీరు.

(3) డోపింగ్ నియంత్రణ కష్టం: దిశాత్మకంగా డోప్ చేయబడిన వాహక స్ఫటికాలను పొందేందుకు బాహ్య మలినాలను ప్రవేశపెట్టడాన్ని ఖచ్చితంగా నియంత్రించాలి;

(4) నెమ్మదిగా వృద్ధి రేటు: సిలికాన్ కార్బైడ్ యొక్క క్రిస్టల్ వృద్ధి రేటు చాలా నెమ్మదిగా ఉంటుంది. సాంప్రదాయ సిలికాన్ పదార్థం క్రిస్టల్ రాడ్గా పెరగడానికి 3 రోజులు మాత్రమే పడుతుంది, అయితే సిలికాన్ కార్బైడ్ క్రిస్టల్ రాడ్కు 7 రోజులు పడుతుంది. దీని ఫలితంగా సిలికాన్ కార్బైడ్ ఉత్పత్తి సామర్థ్యం సహజంగా తగ్గుతుంది. తక్కువ, అవుట్పుట్ చాలా పరిమితం.

మరోవైపు, సిలికాన్ కార్బైడ్ ఎపిటాక్సియల్ గ్రోత్ యొక్క పారామితులు చాలా డిమాండ్లో ఉన్నాయి, వీటిలో పరికరాల గాలి చొరబడకుండా ఉండటం, రియాక్షన్ ఛాంబర్ యొక్క పీడన స్థిరత్వం, గ్యాస్ ఇంట్రడక్షన్ సమయం యొక్క ఖచ్చితమైన నియంత్రణ, గ్యాస్ నిష్పత్తి యొక్క ఖచ్చితత్వం మరియు కఠినమైనవి ఉన్నాయి. నిక్షేపణ ఉష్ణోగ్రత నిర్వహణ. ముఖ్యంగా పరికరాల వోల్టేజ్ స్థాయి పెరుగుతుంది, ఎపిటాక్సియల్ పొరల యొక్క ప్రధాన పారామితులను నియంత్రించడంలో ఇబ్బంది గణనీయంగా పెరుగుతుంది.

అదనంగా, ఎపిటాక్సియల్ పొర యొక్క మందం పెరిగేకొద్దీ, రెసిస్టివిటీ యొక్క ఏకరూపతను ఎలా నియంత్రించాలి మరియు మందాన్ని నిర్ధారించేటప్పుడు లోపం సాంద్రతను ఎలా తగ్గించాలి అనేది మరొక ప్రధాన సవాలుగా మారింది. విద్యుదీకరించబడిన నియంత్రణ వ్యవస్థలలో, వివిధ పారామితులను ఖచ్చితంగా మరియు స్థిరంగా నియంత్రించవచ్చని నిర్ధారించడానికి అధిక-ఖచ్చితమైన సెన్సార్లు మరియు యాక్యుయేటర్లను ఏకీకృతం చేయడం అవసరం. అదే సమయంలో, నియంత్రణ అల్గోరిథం యొక్క ఆప్టిమైజేషన్ కూడా కీలకం. సిలికాన్ కార్బైడ్ ఎపిటాక్సియల్ గ్రోత్ ప్రాసెస్లో వివిధ మార్పులకు అనుగుణంగా నిజ సమయంలో ఫీడ్బ్యాక్ సిగ్నల్స్ ఆధారంగా నియంత్రణ వ్యూహాన్ని సర్దుబాటు చేయగలగాలి.

సెమికోరెక్స్ అధిక నాణ్యతను అందిస్తుందిSiC క్రిస్టల్ పెరుగుదల కోసం భాగాలు. మీకు ఏవైనా విచారణలు ఉంటే లేదా అదనపు వివరాలు కావాలంటే, దయచేసి మమ్మల్ని సంప్రదించడానికి సంకోచించకండి.

ఫోన్ # +86-13567891907 సంప్రదించండి

ఇమెయిల్: sales@semicorex.com