- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC సింగిల్ క్రిస్టల్ సబ్స్ట్రేట్ ప్రాసెసింగ్

2024-10-18

సిలికాన్ కార్బైడ్ (SiC) సింగిల్ స్ఫటికాలుప్రధానంగా సబ్లిమేషన్ పద్ధతిని ఉపయోగించి ఉత్పత్తి చేస్తారు. క్రూసిబుల్ నుండి క్రిస్టల్ను తీసివేసిన తర్వాత, ఉపయోగించగల పొరలను సృష్టించడానికి అనేక క్లిష్టమైన ప్రాసెసింగ్ దశలు అవసరం. SiC బౌల్ యొక్క క్రిస్టల్ విన్యాసాన్ని గుర్తించడం మొదటి దశ. దీనిని అనుసరించి, బౌల్ ఒక స్థూపాకార ఆకారాన్ని సాధించడానికి బయటి వ్యాసం గ్రౌండింగ్కు లోనవుతుంది. పవర్ పరికరాలలో సాధారణంగా ఉపయోగించే n-రకం SiC పొరల కోసం, స్థూపాకార స్ఫటికం యొక్క ఎగువ మరియు దిగువ ఉపరితలాలు రెండూ సాధారణంగా {0001} ముఖానికి సంబంధించి 4° కోణంలో విమానం సృష్టించడానికి మెషిన్ చేయబడతాయి.

తరువాత, పొర ఉపరితలం యొక్క క్రిస్టల్ విన్యాసాన్ని పేర్కొనడానికి డైరెక్షనల్ ఎడ్జ్ లేదా నాచ్ కటింగ్తో ప్రాసెసింగ్ కొనసాగుతుంది. పెద్ద-వ్యాసం ఉత్పత్తిలోSiC పొరలు, డైరెక్షనల్ నోచింగ్ అనేది ఒక సాధారణ సాంకేతికత. స్థూపాకార SiC సింగిల్ క్రిస్టల్ తర్వాత సన్నని షీట్లుగా ముక్కలు చేయబడుతుంది, ప్రధానంగా బహుళ-వైర్ కట్టింగ్ పద్ధతులను ఉపయోగిస్తుంది. కట్టింగ్ మోషన్ను సులభతరం చేయడానికి ఒత్తిడిని వర్తింపజేసేటప్పుడు కట్టింగ్ వైర్ మరియు SiC క్రిస్టల్ మధ్య అబ్రాసివ్లను ఉంచడం ఈ ప్రక్రియలో ఉంటుంది.

Fig. 1 SiC వేఫర్ ప్రాసెసింగ్ టెక్నాలజీ యొక్క అవలోకనం

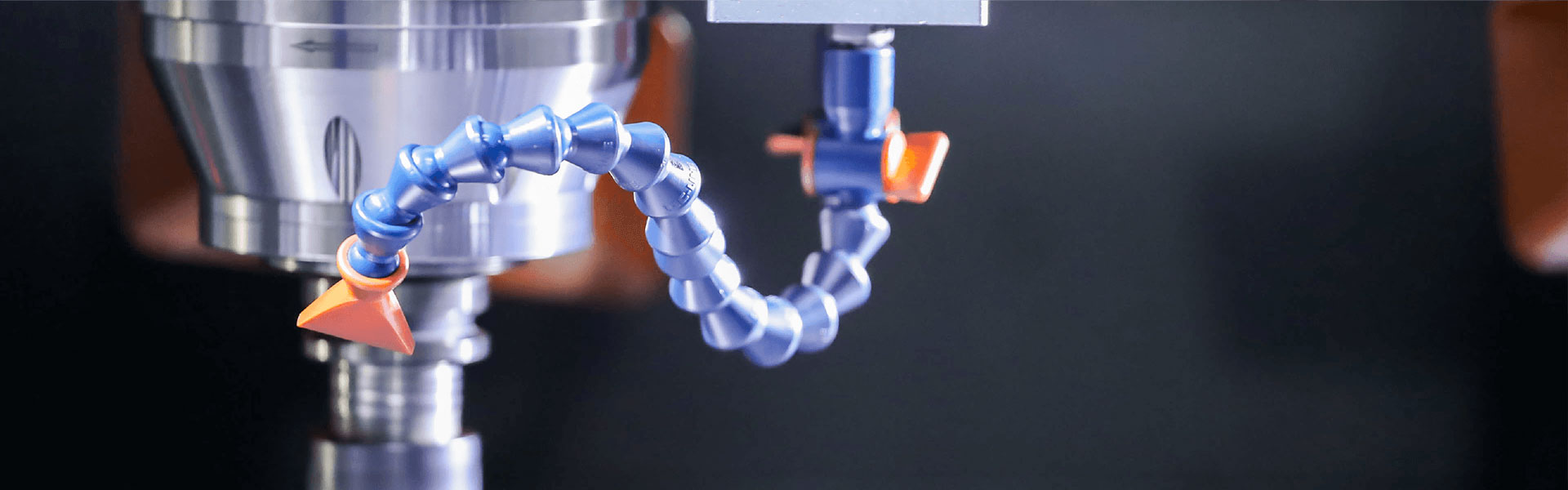

(ఎ) క్రూసిబుల్ నుండి SiC కడ్డీని తొలగించడం; (బి) స్థూపాకార గ్రౌండింగ్; (సి) దిశాత్మక అంచు లేదా గీత కట్టింగ్; (డి) బహుళ వైర్ కట్టింగ్; (ఇ) గ్రైండింగ్ మరియు పాలిష్

ముక్కలు చేసిన తర్వాత, దిSiC పొరలుతరచుగా మందం మరియు ఉపరితల అసమానతలలో అసమానతలను చూపుతుంది, మరింత చదును చేసే చికిత్స అవసరం. ఇది మైక్రాన్-స్థాయి ఉపరితల అసమానతను తొలగించడానికి గ్రౌండింగ్తో ప్రారంభమవుతుంది. ఈ దశలో, రాపిడి చర్య జరిమానా గీతలు మరియు ఉపరితల లోపాలను పరిచయం చేయవచ్చు. అందువల్ల, అద్దం లాంటి ముగింపును సాధించడానికి తదుపరి పాలిషింగ్ దశ కీలకం. గ్రైండింగ్ వలె కాకుండా, పాలిషింగ్ సున్నితమైన అబ్రాసివ్లను ఉపయోగిస్తుంది మరియు గీతలు లేదా అంతర్గత నష్టాన్ని నివారించడానికి ఖచ్చితమైన జాగ్రత్త అవసరం, ఇది అధిక స్థాయి ఉపరితల సున్నితత్వాన్ని నిర్ధారిస్తుంది.

ఈ విధానాల ద్వారా,SiC పొరలుకఠినమైన ప్రాసెసింగ్ నుండి ఖచ్చితమైన మ్యాచింగ్కు పరిణామం చెందుతుంది, చివరికి అధిక-పనితీరు గల పరికరాలకు అనువైన ఫ్లాట్, అద్దం లాంటి ఉపరితలం ఏర్పడుతుంది. అయినప్పటికీ, పాలిష్ చేసిన పొరల చుట్టుకొలత చుట్టూ తరచుగా ఏర్పడే పదునైన అంచులను పరిష్కరించడం చాలా అవసరం. ఈ పదునైన అంచులు ఇతర వస్తువులతో పరిచయంపై విరిగిపోయే అవకాశం ఉంది. ఈ దుర్బలత్వాన్ని తగ్గించడానికి, పొర చుట్టుకొలత యొక్క అంచు గ్రౌండింగ్ అవసరం. తదుపరి ఉపయోగంలో పొరల యొక్క విశ్వసనీయత మరియు భద్రతను నిర్ధారించడానికి పరిశ్రమ ప్రమాణాలు స్థాపించబడ్డాయి.

SiC యొక్క అసాధారణమైన కాఠిన్యం వివిధ మ్యాచింగ్ అప్లికేషన్లలో ఆదర్శవంతమైన రాపిడి పదార్థంగా చేస్తుంది. అయినప్పటికీ, ఇది SiC బౌల్స్ను పొరలుగా ప్రాసెస్ చేయడంలో సవాళ్లను కూడా అందిస్తుంది, ఎందుకంటే ఇది నిరంతరం ఆప్టిమైజ్ చేయబడే సమయం తీసుకునే మరియు సంక్లిష్టమైన ప్రక్రియ. సాంప్రదాయ స్లైసింగ్ పద్ధతులను మెరుగుపరచడానికి ఒక మంచి ఆవిష్కరణ లేజర్ కట్టింగ్ టెక్నాలజీ. ఈ సాంకేతికతలో, స్థూపాకార SiC క్రిస్టల్ పైభాగం నుండి లేజర్ పుంజం నిర్దేశించబడుతుంది, క్రిస్టల్లో సవరించిన జోన్ను సృష్టించడానికి కావలసిన కట్టింగ్ డెప్త్పై దృష్టి సారిస్తుంది. మొత్తం ఉపరితలాన్ని స్కాన్ చేయడం ద్వారా, ఈ సవరించిన జోన్ క్రమంగా ఒక విమానంలోకి విస్తరిస్తుంది, ఇది సన్నని షీట్లను వేరు చేయడానికి అనుమతిస్తుంది. సాంప్రదాయిక మల్టీ-వైర్ కట్టింగ్తో పోలిస్తే, ఇది తరచుగా గణనీయమైన కెర్ఫ్ నష్టాన్ని కలిగిస్తుంది మరియు ఉపరితల అసమానతలను పరిచయం చేస్తుంది, లేజర్ స్లైసింగ్ కెర్ఫ్ నష్టాన్ని మరియు ప్రాసెసింగ్ సమయాన్ని గణనీయంగా తగ్గిస్తుంది, భవిష్యత్ పరిణామాలకు ఇది ఒక మంచి పద్ధతిగా ఉంచుతుంది.

మరొక వినూత్న స్లైసింగ్ టెక్నాలజీ అనేది ఎలక్ట్రికల్ డిశ్చార్జ్ కట్టింగ్ యొక్క అప్లికేషన్, ఇది మెటల్ వైర్ మరియు SiC క్రిస్టల్ మధ్య డిశ్చార్జెస్ను ఉత్పత్తి చేస్తుంది. ఈ పద్ధతి ప్రాసెసింగ్ సామర్థ్యాన్ని మరింత మెరుగుపరిచేటప్పుడు కెర్ఫ్ నష్టాన్ని తగ్గించడంలో ప్రయోజనాలను కలిగి ఉంది.

ఒక విలక్షణమైన విధానంSiC పొరఉత్పత్తిలో SiC సింగిల్ క్రిస్టల్ యొక్క పలుచని ఫిల్మ్ను ఒక వైవిధ్యమైన సబ్స్ట్రేట్కి అంటిపెట్టుకుని, తద్వారా కల్పించడం జరుగుతుంది.SiC పొరలు. ఈ బంధం మరియు నిర్లిప్తత ప్రక్రియ ముందుగా నిర్ణయించిన లోతు వరకు SiC సింగిల్ క్రిస్టల్లోకి హైడ్రోజన్ అయాన్లను ఇంజెక్ట్ చేయడంతో ప్రారంభమవుతుంది. SiC క్రిస్టల్, ఇప్పుడు అయాన్-ఇంప్లాంటెడ్ లేయర్తో అమర్చబడి, పాలీక్రిస్టలైన్ SiC వంటి మృదువైన సపోర్టింగ్ సబ్స్ట్రేట్పై లేయర్ చేయబడింది. ఒత్తిడి మరియు వేడిని వర్తింపజేయడం ద్వారా, SiC సింగిల్ క్రిస్టల్ లేయర్ సపోర్టింగ్ సబ్స్ట్రేట్పైకి బదిలీ చేయబడుతుంది, నిర్లిప్తతను పూర్తి చేస్తుంది. బదిలీ చేయబడిన SiC పొర ఉపరితల చదును చికిత్సకు లోనవుతుంది మరియు బంధ ప్రక్రియలో తిరిగి ఉపయోగించవచ్చు. SiC సింగిల్ క్రిస్టల్స్ కంటే సపోర్టింగ్ సబ్స్ట్రేట్ ధర తక్కువగా ఉన్నప్పటికీ, సాంకేతిక సవాళ్లు అలాగే ఉన్నాయి. అయినప్పటికీ, ఈ ప్రాంతంలో పరిశోధన మరియు అభివృద్ధి చురుగ్గా ముందుకు సాగుతూనే ఉంది, దీని లక్ష్యం మొత్తం తయారీ ఖర్చులను తగ్గించడం.SiC పొరలు.

సారాంశంలో, యొక్క ప్రాసెసింగ్SiC సింగిల్ క్రిస్టల్ సబ్స్ట్రేట్లుగ్రౌండింగ్ మరియు స్లైసింగ్ నుండి పాలిషింగ్ మరియు ఎడ్జ్ ట్రీట్మెంట్ వరకు బహుళ దశలను కలిగి ఉంటుంది. లేజర్ కట్టింగ్ మరియు ఎలక్ట్రికల్ డిశ్చార్జ్ మ్యాచింగ్ వంటి ఆవిష్కరణలు సామర్థ్యాన్ని మెరుగుపరుస్తాయి మరియు పదార్థ వ్యర్థాలను తగ్గిస్తాయి, అయితే సబ్స్ట్రేట్ బంధం యొక్క కొత్త పద్ధతులు తక్కువ ఖర్చుతో కూడిన పొర ఉత్పత్తికి ప్రత్యామ్నాయ మార్గాలను అందిస్తాయి. పరిశ్రమ మెరుగైన సాంకేతికతలు మరియు ప్రమాణాల కోసం ప్రయత్నిస్తూనే ఉన్నందున, అంతిమ లక్ష్యం అధిక-నాణ్యత ఉత్పత్తిగా మిగిలిపోయిందిSiC పొరలుఅధునాతన ఎలక్ట్రానిక్ పరికరాల డిమాండ్లను తీరుస్తుంది.