- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

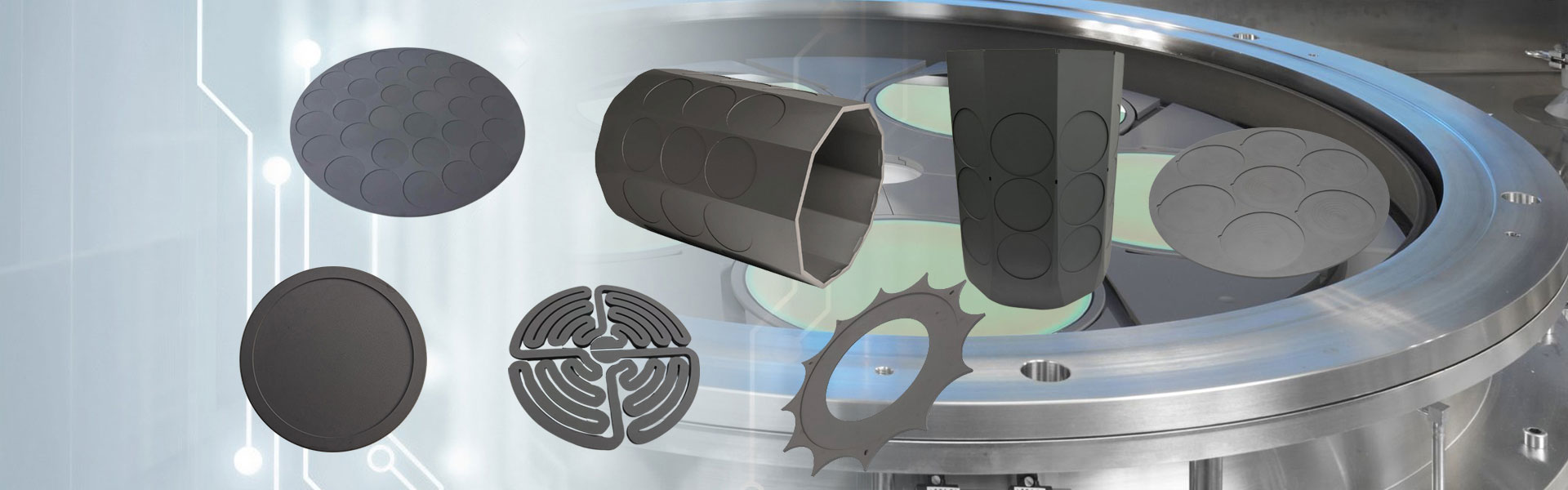

Sic edge రింగ్

సెమికోరెక్స్ సివిడి సిక్ ఎడ్జ్ రింగ్ అనేది అధిక-పనితీరు గల ప్లాస్మా-ముఖ భాగం, ఇది ఎచింగ్ ఏకరూపతను పెంచడానికి మరియు సెమీకండక్టర్ తయారీలో పొర అంచులను రక్షించడానికి రూపొందించబడింది. అధునాతన ప్లాస్మా ప్రాసెస్ పరిసరాలలో సరిపోలని మెటీరియల్ ప్యూరిటీ, ప్రెసిషన్ ఇంజనీరింగ్ మరియు నిరూపితమైన విశ్వసనీయత కోసం సెమికోరెక్స్ ఎంచుకోండి.*

విచారణ పంపండి

కెమికల్ ఆవిరి డిపాజిషన్ (సివిడి) సిలికాన్ కార్బైడ్ (సిఐసి) ద్వారా తయారు చేయబడిన సెమికోరెక్స్ సిక్ ఎడ్జ్ రింగ్, సెమీకండక్టర్ ఫాబ్రికేషన్ యొక్క క్లిష్టమైన అంశాన్ని సూచిస్తుంది, ప్రత్యేకంగా ప్లాస్మా ఎచింగ్ గదులలో కల్పన ప్రక్రియలో ముఖ్యమైన పాత్ర పోషిస్తుంది. ఎడ్జ్ రింగ్ ప్లాస్మా ఎచింగ్ ప్రక్రియలో ఎలెక్ట్రోస్టాటిక్ చక్ (ESC) యొక్క బయటి అంచు చుట్టూ ఉంది మరియు ప్రాసెస్తో పొరతో సౌందర్య మరియు క్రియాత్మక సంబంధాన్ని కలిగి ఉంటుంది.

సెమీకండక్టర్ ఇంటిగ్రేటెడ్ సర్క్యూట్ (ఐసి) తయారీలో, ప్లాస్మా యొక్క ఏకరీతి పంపిణీ చాలా క్లిష్టమైనది కాని ఇతర ఐసిల యొక్క నమ్మకమైన విద్యుత్ ప్రదర్శనలతో పాటు, ఐబి మరియు ఐబిఎఫ్ పద్ధతుల ఉత్పత్తి సమయంలో అధిక దిగుబడిని నిర్వహించడానికి పొర అంచు లోపాలు చాలా ముఖ్యమైనవి. వాఫర్ ఎడ్జ్ వద్ద ప్లాస్మా యొక్క విశ్వసనీయత రెండింటినీ నిర్వహించడంలో SIC ఎడ్జ్ రింగ్ ముఖ్యమైనది, అయితే ఇద్దరిని పోటీ వేరియబుల్స్గా సమానం చేయకుండా గదిలోని పొర సరిహద్దు ప్లూమ్లను స్థిరీకరిస్తుంది.

ఈ ప్లాస్మా ఎచింగ్ ప్రక్రియ పొరలపై నిర్వహిస్తున్నప్పటికీ, పొరలు అధిక-శక్తి అయాన్ల నుండి బాంబు దాడులకు గురవుతాయి, రియాక్టివ్ వాయువులు ఎన్నుకోబడిన నమూనాలను బదిలీ చేయడానికి దోహదం చేస్తాయి. ఈ పరిస్థితులు అధిక-శక్తి సాంద్రత ప్రక్రియలను సృష్టిస్తాయి, ఇవి సరిగ్గా నిర్వహించకపోతే ఏకరూపత మరియు పొర అంచు నాణ్యతను ప్రతికూలంగా ప్రభావితం చేస్తాయి. అంచు రింగ్ను పొర ప్రాసెసింగ్ యొక్క సందర్భంతో సహకరించవచ్చు మరియు విద్యుదీకరించిన ప్లాస్మా యొక్క జనరేటర్ పొరలను బహిర్గతం చేయడం ప్రారంభించినప్పుడు, అంచు రింగ్ ఛాంబర్ అంచు వద్ద శక్తిని గ్రహించి, పున ist పంపిణీ చేస్తుంది మరియు ఎలక్ట్రిక్ ఫీల్డ్ యొక్క సమర్థవంతమైన సామర్థ్యాన్ని జనరేటర్ నుండి ESC అంచు వరకు విస్తరిస్తుంది. ఈ స్థిరీకరణ విధానం వివిధ మార్గాల్లో ఉపయోగించబడుతుంది, వీటిలో ప్లాస్మా లీకేజ్ మరియు పొర సరిహద్దు అంచున ఉన్న వక్రీకరణ మొత్తాన్ని తగ్గించడం, ఇది అంచు యొక్క బర్న్అవుట్-ఫెయిలర్కు దారితీస్తుంది.

సమతుల్య ప్లాస్మా వాతావరణాన్ని ప్రోత్సహించడం ద్వారా, SIC ఎడ్జ్ రింగ్ మైక్రో-లోడింగ్ ప్రభావాలను తగ్గించడానికి, పొర అంచున అధికంగా ఉండటాన్ని నివారించడానికి మరియు పొర మరియు గది భాగాల జీవితాన్ని పొడిగించడానికి సహాయపడుతుంది. ఇది అధిక ప్రాసెస్ రిపీబిలిటీ, తగ్గిన లోపభూయిష్టత మరియు అధిక-వాల్యూమ్ సెమీకండక్టర్ తయారీలో కీ కొలమానాలను-వాఫర్ ఏకరూపత అంతటా అనుమతిస్తుంది.

నిలిపివేతలు ఒకదానితో ఒకటి కలుపుతారు, పొర అంచున ప్రాసెస్ ఆప్టిమైజేషన్ మరింత సవాలుగా మారుతుంది. ఉదాహరణకు, విద్యుత్ నిలిపివేతలు కోశం పదనిర్మాణ శాస్త్రం యొక్క వక్రీకరణకు కారణమవుతాయి, దీనివల్ల సంఘటన అయాన్ల కోణం మారుతుంది, తద్వారా ఏకరూపతను ఎచింగ్ చేస్తుంది; ఉష్ణోగ్రత క్షేత్రం నాన్-ఏకరూపత రసాయన ప్రతిచర్య రేటును ప్రభావితం చేస్తుంది, దీనివల్ల అంచు ఎచింగ్ రేటు కేంద్ర ప్రాంతం నుండి వైదొలిగిపోతుంది. పై సవాళ్లకు ప్రతిస్పందనగా, మెరుగుదలలు సాధారణంగా రెండు అంశాల నుండి చేయబడతాయి: పరికరాల రూపకల్పన ఆప్టిమైజేషన్ మరియు ప్రాసెస్ పారామితి సర్దుబాటు.

పొర అంచు ఎచింగ్ యొక్క ఏకరూపతను మెరుగుపరచడానికి ఫోకస్ రింగ్ ఒక ముఖ్య భాగం. ప్లాస్మా పంపిణీ ప్రాంతాన్ని విస్తరించడానికి మరియు కోశం పదనిర్మాణ శాస్త్రాన్ని ఆప్టిమైజ్ చేయడానికి ఇది పొర అంచు చుట్టూ వ్యవస్థాపించబడింది. ఫోకస్ రింగ్ లేనప్పుడు, పొర అంచు మరియు ఎలక్ట్రోడ్ మధ్య ఎత్తు వ్యత్యాసం కోశం వంగి ఉంటుంది

ఫోకస్ రింగ్ యొక్క విధులు:

Edg పొర అంచు మరియు ఎలక్ట్రోడ్ మధ్య ఎత్తు వ్యత్యాసాన్ని నింపడం, కోశం ముఖస్తుతిగా చేస్తుంది, అయాన్లు పొర ఉపరితలంపై నిలువుగా బాంబు దాడి చేస్తాయని మరియు ఎచింగ్ వక్రీకరణను నివారించడం.

El ఎచింగ్ ఏకరూపతను మెరుగుపరచండి మరియు అధిక ఎడ్జ్ ఎచింగ్ లేదా వంపుతిరిగిన ఎచింగ్ ప్రొఫైల్ వంటి సమస్యలను తగ్గించండి.

పదార్థ ప్రయోజనాలు

సాంప్రదాయ సిరామిక్ లేదా పూత పదార్థాల కంటే సివిడి సిక్ను బేస్ మెటీరియల్గా ఉపయోగించడం అనేక ప్రయోజనాలను అందిస్తుంది. CVD SIC రసాయనికంగా జడమైనది, ఉష్ణ స్థిరంగా ఉంటుంది మరియు ప్లాస్మా కోతకు అధిక నిరోధకతను కలిగి ఉంటుంది, దూకుడు ఫ్లోరిన్- మరియు క్లోరిన్-ఆధారిత కెమిస్ట్రీలలో కూడా. దీని అద్భుతమైన యాంత్రిక బలం మరియు డైమెన్షనల్ స్థిరత్వం అధిక-ఉష్ణోగ్రత సైక్లింగ్ పరిస్థితులలో దీర్ఘ సేవా జీవితం మరియు తక్కువ కణాల ఉత్పత్తిని నిర్ధారిస్తాయి.

అంతేకాకుండా, CVD SIC యొక్క అల్ట్రా-ప్యూర్ మరియు దట్టమైన మైక్రోస్ట్రక్చర్ కలుషిత ప్రమాదాన్ని తగ్గిస్తుంది, ఇది అల్ట్రా-క్లీన్ ప్రాసెసింగ్ వాతావరణాలకు అనువైనది, ఇక్కడ మలినాలు కూడా దిగుబడిపై ప్రభావం చూపుతాయి. ఇప్పటికే ఉన్న ESC ప్లాట్ఫారమ్లు మరియు కస్టమ్ ఛాంబర్ జ్యామితితో దాని అనుకూలత అధునాతన 200 మిమీ మరియు 300 మిమీ ఎచింగ్ సాధనాలతో అతుకులు అనుసంధానించడానికి అనుమతిస్తుంది.