- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

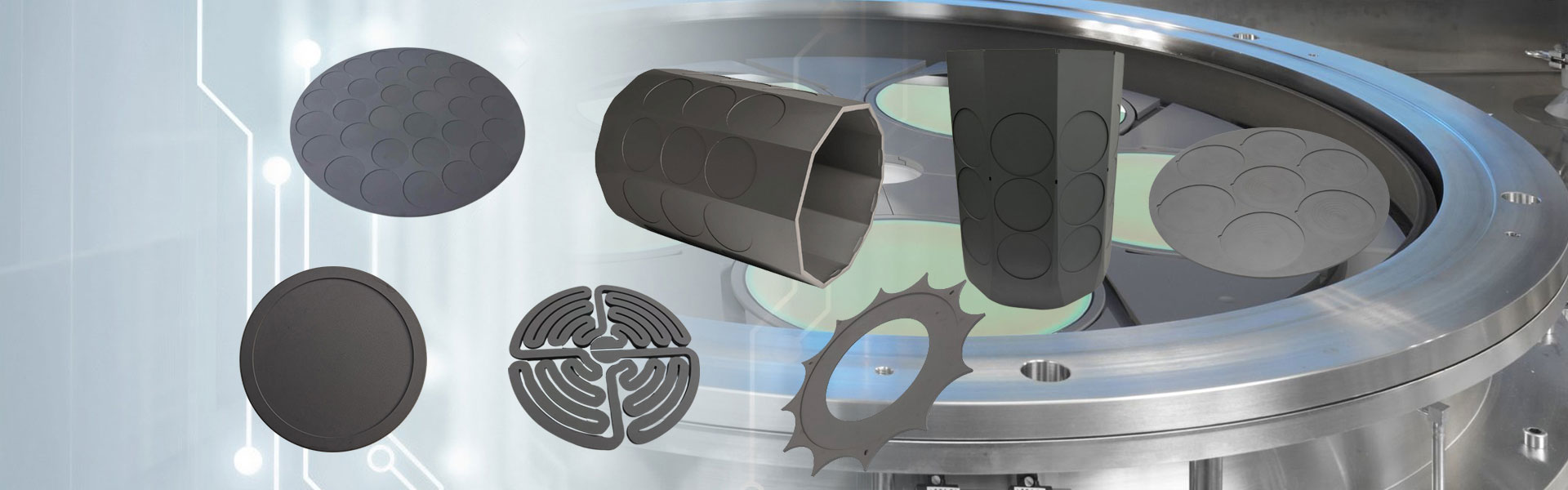

Sic పూత ఫ్లాట్ భాగం

సెమికోరెక్స్ సిక్ కోటింగ్ ఫ్లాట్ భాగం SIC ఎపిటాక్సీ ప్రక్రియలో ఏకరీతి వాయు ప్రవాహ ప్రసరణకు అవసరమైన SIC- పూత గ్రాఫైట్ భాగం. సెమికోరెక్స్ సాటిలేని నాణ్యతతో ఖచ్చితమైన-ఇంజనీరింగ్ పరిష్కారాలను అందిస్తుంది, సెమీకండక్టర్ తయారీకి సరైన పనితీరును నిర్ధారిస్తుంది.*

విచారణ పంపండి

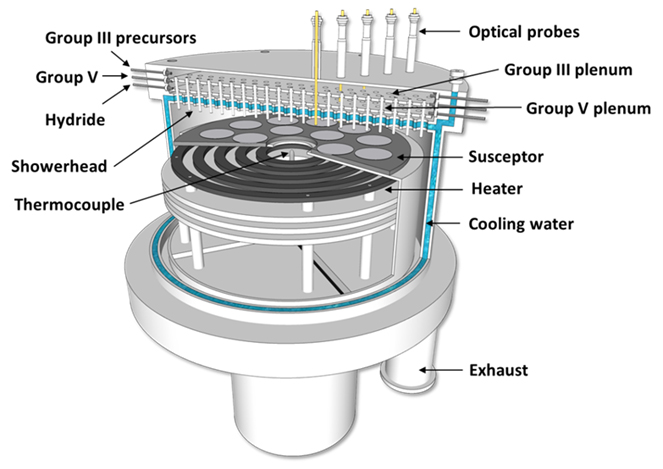

సెమికోరెక్స్ SIC పూత ఫ్లాట్ భాగం అనేది SIC ఎపిటాక్సీ ప్రక్రియ కోసం ప్రత్యేకంగా రూపొందించిన అధిక-పనితీరు గల SIC- పూత గ్రాఫైట్ భాగం. దీని ప్రాధమిక పని ఏకరీతి వాయు ప్రవాహ ప్రసరణను సులభతరం చేయడం మరియు ఎపిటాక్సియల్ వృద్ధి దశలో స్థిరమైన గ్యాస్ పంపిణీని నిర్ధారించడం, ఇది SIC సెమీకండక్టర్ తయారీలో అనివార్యమైన భాగం. సెమికోరెక్స్ ఎంచుకోవడం సెమీకండక్టర్ పరిశ్రమకు అనుగుణంగా ఉన్నతమైన నాణ్యత మరియు ఖచ్చితమైన-ఇంజనీరింగ్ పరిష్కారాలకు హామీ ఇస్తుంది.

SIC పూత అధిక ఉష్ణోగ్రతలు, రసాయన తుప్పు మరియు ఉష్ణ వైకల్యానికి అసాధారణమైన నిరోధకతను అందిస్తుంది, డిమాండ్ వాతావరణంలో దీర్ఘకాలిక పనితీరును నిర్ధారిస్తుంది. గ్రాఫైట్ బేస్ భాగం యొక్క నిర్మాణ సమగ్రతను పెంచుతుంది, అయితే ఏకరీతి SIC పూత సున్నితమైన ఎపిటాక్సీ ప్రక్రియలకు అధిక-స్వచ్ఛత ఉపరితలం క్లిష్టమైనది. ఈ పదార్థాల కలయిక ఏకరీతి ఎపిటాక్సియల్ పొరలను సాధించడానికి మరియు మొత్తం ఉత్పత్తి సామర్థ్యాన్ని ఆప్టిమైజ్ చేయడానికి SIC పూత ఫ్లాట్ భాగాన్ని నమ్మదగిన పరిష్కారంగా చేస్తుంది.

అద్భుతమైన ఉష్ణ వాహకత మరియు గ్రాఫైట్ యొక్క స్థిరత్వం ఎపిటాక్సియల్ పరికరాలలో ఒక భాగంగా గణనీయమైన ప్రయోజనాలను అందిస్తాయి. అయితే, స్వచ్ఛమైన గ్రాఫైట్ను మాత్రమే ఉపయోగించడం అనేక సమస్యలకు దారితీస్తుంది. ఉత్పత్తి ప్రక్రియలో, తినివేయు వాయువులు మరియు లోహ-సేంద్రీయ అవశేషాలు గ్రాఫైట్ బేస్ క్షీణించటానికి మరియు క్షీణించటానికి కారణమవుతాయి, దాని సేవా జీవితాన్ని గణనీయంగా తగ్గిస్తాయి. అదనంగా, ఏదైనా గ్రాఫైట్ పౌడర్ చిప్ను కలుషితం చేస్తుంది, ఇది బేస్ తయారీ సమయంలో ఈ సమస్యలను పరిష్కరించడం అవసరం.

పూత సాంకేతికత ఉపరితల పౌడర్ను పరిష్కరించడం, ఉష్ణ వాహకతను పెంచడం మరియు ఉష్ణ పంపిణీని సమతుల్యం చేయడం ద్వారా ఈ సమస్యలను సమర్థవంతంగా తగ్గించగలదు. గ్రాఫైట్ బేస్ యొక్క మన్నికను నిర్ధారించడానికి ఈ సాంకేతికత చాలా ముఖ్యమైనది. అనువర్తన వాతావరణం మరియు నిర్దిష్ట వినియోగ అవసరాలను బట్టి, ఉపరితల పూత ఈ క్రింది లక్షణాలను కలిగి ఉండాలి:

1. అధిక సాంద్రత మరియు పూర్తి కవరేజ్: గ్రాఫైట్ బేస్ అధిక-ఉష్ణోగ్రత, తినివేయు వాతావరణంలో పనిచేస్తుంది మరియు పూర్తిగా కవర్ చేయాలి. సమర్థవంతమైన రక్షణను అందించడానికి పూత దట్టంగా ఉండాలి.

2. మంచి ఉపరితల ఫ్లాట్నెస్: సింగిల్ క్రిస్టల్ పెరుగుదల కోసం ఉపయోగించే గ్రాఫైట్ బేస్ చాలా ఎక్కువ ఉపరితల ఫ్లాట్నెస్ను కోరుతుంది. అందువల్ల, పూత ప్రక్రియ బేస్ యొక్క అసలు ఫ్లాట్నెస్ను నిర్వహించాలి, పూత ఉపరితలం ఏకరీతిగా ఉందని నిర్ధారిస్తుంది.

3. బలమైన బంధం బలం: గ్రాఫైట్ బేస్ మరియు పూత పదార్థం మధ్య బంధాన్ని మెరుగుపరచడానికి, ఉష్ణ విస్తరణ గుణకాలలో వ్యత్యాసాన్ని తగ్గించడం చాలా ముఖ్యం. ఈ మెరుగుదల అధిక మరియు తక్కువ-ఉష్ణోగ్రత ఉష్ణ చక్రాలకు గురైన తర్వాత కూడా పూత చెక్కుచెదరకుండా ఉందని నిర్ధారిస్తుంది.

4. అధిక ఉష్ణ వాహకత: సరైన చిప్ పెరుగుదల కోసం, గ్రాఫైట్ బేస్ తప్పనిసరిగా వేగవంతమైన మరియు ఏకరీతి ఉష్ణ పంపిణీని అందించాలి. పర్యవసానంగా, పూత పదార్థం అధిక ఉష్ణ వాహకత కలిగి ఉండాలి.

5. అధిక ద్రవీభవన స్థానం మరియు ఆక్సీకరణ మరియు తుప్పుకు నిరోధకత: పూత అధిక-ఉష్ణోగ్రత మరియు తినివేయు వాతావరణంలో విశ్వసనీయంగా పనిచేయగల సామర్థ్యాన్ని కలిగి ఉండాలి.

ఈ కీలక లక్షణాలపై దృష్టి పెట్టడం ద్వారా, ఎపిటాక్సియల్ పరికరాలలో గ్రాఫైట్-ఆధారిత భాగాల దీర్ఘాయువు మరియు పనితీరు గణనీయంగా మెరుగుపరచబడుతుంది.

అధునాతన ఉత్పాదక పద్ధతులతో, సెమికోరెక్స్ నిర్దిష్ట ప్రక్రియ అవసరాలను తీర్చడానికి అనుకూలీకరించిన డిజైన్లను అందిస్తుంది. SIC పూత ఫ్లాట్ భాగం డైమెన్షనల్ ఖచ్చితత్వం మరియు మన్నిక కోసం కఠినంగా పరీక్షించబడుతుంది, ఇది సెమీకండక్టర్ పదార్థాలలో రాణించటానికి సెమికోరెక్స్ నిబద్ధతను ప్రతిబింబిస్తుంది. భారీ ఉత్పత్తి లేదా పరిశోధన సెట్టింగులలో ఉపయోగించినా, ఈ భాగం SIC ఎపిటాక్సీ అనువర్తనాలలో ఖచ్చితమైన నియంత్రణ మరియు అధిక దిగుబడిని నిర్ధారిస్తుంది.